高热流密度多热源冷却用相变换热冷板实验研究

摘要:针对高热流密度电子元器件的散热问题,设计加工了 5 块不同结构、不同加工方式的相变换热冷板,并研究了泵驱动相变换热冷板结构参数、热流密度、制冷剂流量、热源布置等因素对冷板换热性能、阻力、泵功耗等方面的影响。结果表明:所设计的钻孔冷板换热性能优异,对总发热量5000W 、热流密度 38W / cm2的分散热源进行散热时,热源表面与冷板内制冷剂温差小于 25℃ ,同时冷板阻力小于 30kPa ,泵功耗小于 35W ;冷板的加工方式对其换热效果影响显著,冷板应尽量采用一体化设计,减少热传递的环节,避免不同材料嵌合产生的接触热阻;当多个热源热流密度不同时,将热流密度较大的热源布置在靠近冷板入口处有更好的换热效果。

0 引言

高热流密度电力电子元器件被广泛应用于新能源汽车、数据中心、航空航天等领域,越来越高的功率和集成度使其对散热和温控有更高的要求 。IGBT (绝缘栅双极型晶体管)是能源转换与传输的核心器件,被广泛用于电动汽车及充电桩等设备中,是一种新型电力半导体自关断器件,工作时产生大量的热导致其内部芯片温度升高,影响工作效能。研究表明,半导体器件的可靠性与其工作温度密切相关,温度每升高 10℃ ,芯片的可靠性降低一半 ;半导体芯片过高的温度波动可能会造成芯片热故障,进而使器件性能恶化,降低使用寿命。常用的IGBT 模块中芯片最高允许温度不超过 125℃ ,对应 IGBT 基板温度应小于 80℃。目前 IGBT广泛使用水冷板进行散热,但随着其热流密度的提高,水冷板散热暴露出散热能力不足、均温性较差的问题,IGBT 模块需要更加高效的热管理方式。

两相流冷却因为换热性能好、温度均匀性高、功耗小等特点一直以来备受关注,其中相变换热冷板作为核心换热设备,国内外专家学者对冷板结构、换热性能、阻力特性、两相流系统运行特性等方面进行了研究。冯亚利等以 R134a 为工质,研究了多热源(热流密度 0.4~5.5W / cm2 )散热时冷板的均温性,同时在多支路实验时,研究了单一支路负荷变化对系统流量分配的影响。王佳选等设计加工了一块紫铜材质的微通道冷板,可以实现 0~6kW 的散热,并对多支路的稳定运行进行了研究。战斌飞等设计并优化了一块微通道冷板用于 18 个热源的散热,总散热量为 300W ,并研 究 了 使 用 水 以 及R236fa 等相变工质对热源冷却时冷板表面的温度均匀性,最终实现冷板冷却后板面温度最大温差小于 2℃。李 晨 阳 等 对 热 流 密 度 范 围0 ~20W / cm2共 6 个 IGBT 的散热进行了分析,着重研究了 R245fa 与 R134a 混合的非共沸混合工质在微通道换热器中的沸腾换热特性,发现微通道散热器使用混合工质比采用纯质 R245fa 有更高的可靠性。窦新等以水为工质,设计了液冷板,并以仿真结合实验的方式研究了液冷板流道翅片结构对 IG-BT 散热的影响,并给出了 IGBT 变工况下相应的冷却策略 。陈陶菲等设计了一种往复式两相流冷却系统,并对系统充液率进行了研究,获取了最佳充液率 。杨文量等发现不同热流密度时冷板壁面温度随流量的变化规律不同,这与对流换热与沸腾换热占比有关 。杜保周等以去离子水为工质,研究了圆形、菱形、椭圆形 3 种形状微肋通道内的流动沸腾换热机理,发现微肋通过抑制气泡的反向流动增大了流动沸腾的稳定性,椭圆形微肋阵通道的流动沸腾稳定性最好。王 雨晨等采用 低压制冷剂R1233zd ( E )对平行通道直冷板的压降特性进行了研究,发现制冷剂的摩擦压降与制冷剂相态、热流密度、质量通量有关。许时杰将蛇形液冷板用于电池热管理,并对其热阻以及管路压力损失进行了理论分析和数值仿真,发现最好的散热结构通常具有管道宽度大、转弯内半径小的特点。温达旸等设计的非均匀翅片液冷板与传统并行微通道设计相比,其液冷板质量、泵功耗、温度标准偏差均有降低。LIU 等采用CO 2 为工作流体,搭建了一套机械泵驱动两相流冷却系统,研究了两相冷却系统的压力控制与启动原理,结果表明该系统呈现出良好的回路压力特性,可以应对大幅温度波动和热冲击。LIN 等在两相循环回路中增加了旁通管路并连接了喷射器,可防止未冷凝蒸汽进入机械泵,并使两相流循环更加稳定。AKBARZADEH等设计了一种嵌入相变材料(PCM )的新型液冷板,可以同时利用主动和被动冷却,与传统冷板相比更加轻便节能 。LEÃO 等研究了R245fa 在平行矩形微通道散热器中的流动沸腾特性,发现换热系数随质量流量以及液体过冷度的增大而增大。PARK等通过实验得到了 R134a 、 R236fa 、 R245fa 在 2 种不同微通道换热器中的临界热流密度。DANG等通 过 实 验 研 究 了 非 共 沸 混 合 工 质 ( R134a /R245fa )不同配比时在矩形微通道换热器中的换热性能,提出了一种新的非共沸混合物流动沸腾传热性能预测方法。但是现有研究对冷板自身热阻对换热的影响描述不够明确,在多热源散热时,未考虑热源相对位置对散热效果的影响。

本文针对高热流密度 IGBT 的散热问题,设计加工了 5 块不同结构、不同加工方式的相变换热冷板,搭建了泵驱动相变换热冷板实验系统,研究了冷板结构、热源热流密度、制冷剂流量等因素对冷板换热性能、阻力、泵功耗等方面的影响,并分析了 2 种加工方式冷板的自身热阻、多热源相对位置分布对换热的影响。

1 泵驱动相变换热冷板实验系统

1.1 模拟热源及热阻控制

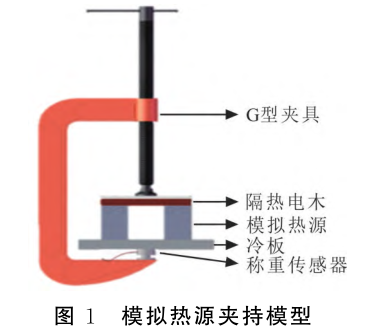

实验采用的模拟热源材质为 Al6063 ,上方加工了 2 个直径 8.2mm 、深 50mm 的孔,将氧化镁加热棒涂抹导热硅脂后插入其中,通过改变氧化镁加热棒的发热功率,来模拟电子元器件产生的不同发热量和热流密度。模拟热源上加工了 3 个间隔 10mm 、直径1.2mm 、深 25mm 的孔,用于放置热电偶。根据 3 个热电偶测得的温度,即可推算出模拟热源与冷板接触面的温度,即模拟热源换热表面的温度。高热流密度电子元器件散热时,电子元器件与冷板之间的接触热阻往往会影响换热效果 ,而接触热阻与接触面填充材料及压紧力有关。因此,本实验在热源与冷板之间添加了导热系数为 8.5W / m · K 、厚度为0.2mm 的导热相变材料( Honeywell PTM7950 )作为填充材料,以降低接触热阻;使用 G 型夹具将冷板与模拟热源压紧,利用称重传感器测量压紧力,通过设置相同的各模拟热源初始压紧力来确保接触热阻一致,夹持模型如图 1 所示。

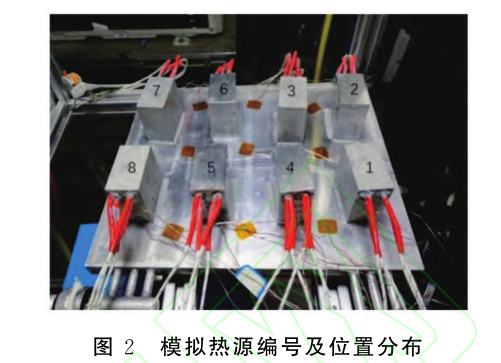

实验共布置了 8 个上述模拟热源用来模拟实际应用时多热源的散热场景,其位置分布及编号如图 2 所示(模拟热源根据冷板内制冷剂流经先后顺序进行编号)。

1.2 冷板设计及加工

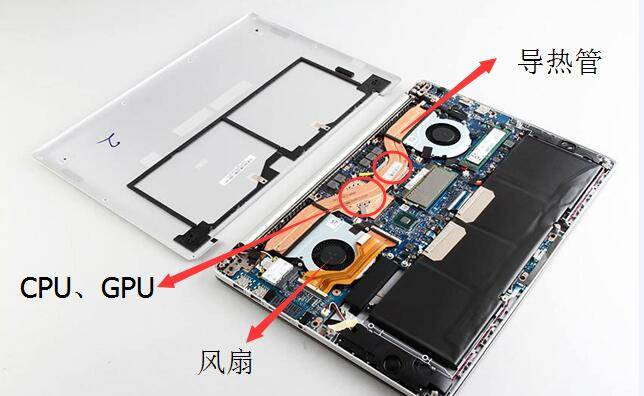

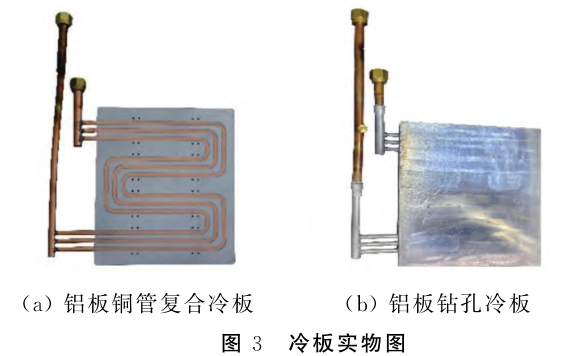

本文设计加工了铝板铜管复合冷板、铝板钻孔冷板 2 种形式,见图 3 。铝板铜管复合冷板是在铝板加工出流道后将铜管嵌入,再使用环氧树脂( Ep-oxy resin )黏接或者通过锡( Sn )焊将二者固定。同时为了避免铜管和基板温度不同时热源散热不均,模拟热源被布置在纯铝面(图示为铜管基板镶嵌面而非工作面,背面纯铝面为工作面);钻孔冷板加工方式为整块铝板通过钻孔加工出流道后,再使用钎焊技术进行密封。冷板使用铝合金作为基板以满足强度要求与电子元器件的安装需求,采用多排并联圆截面蛇形通道作为换热通道。为了研究换热通道直径、通道数量以及加工方式对冷板性能的影响,本文设计并加工了 5 块冷板,冷板命名方式为加工工艺/填料 - 换热通道直径 - 换热通道数,铝板铜管复合冷板厚度为 8.2mm ,钻孔冷板厚度为 15mm 。

1.3 实验系统

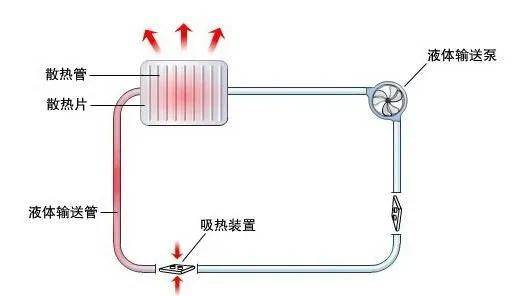

实验的系统原理图如图 4 所示,泵驱动相变换热冷板实验系统主要由冷板、冷凝器、储液罐和制冷剂泵组成。综合考虑黏度、汽化潜热、导热系数等因素,实验选用 R134a 作为制冷剂,其经济性和安全性均有一定保证。制冷剂存储在储液罐中,在制冷剂泵的驱动作用下进入冷板,在冷板内相变换热带走上方模拟热源的热量后进入冷凝器中冷凝放热,最后回到储液罐中完成循环。

系统通过调节制冷剂泵频率以及旁路调节阀的开度控制制冷剂流经冷板的流量,其主要部件选型为:制冷剂泵(理华 LH2MH02H )、储液罐(不锈钢罐 2L )、风冷冷凝器(科威力 FNF-2.8 / 13 )、变频器(汇川 MD200 )。

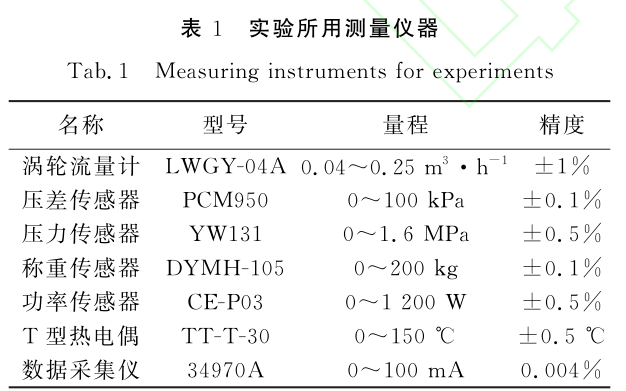

在冷板进出口管壁、风冷冷凝器进出风口附近、实验台附近空气中布置了热电偶用于测量冷板进出口温度、风冷冷凝器进出风温度以及环境温度。实验系统不同位置布置了传感器测量所需参数,所用到的测量仪器型号如表 1 所示。

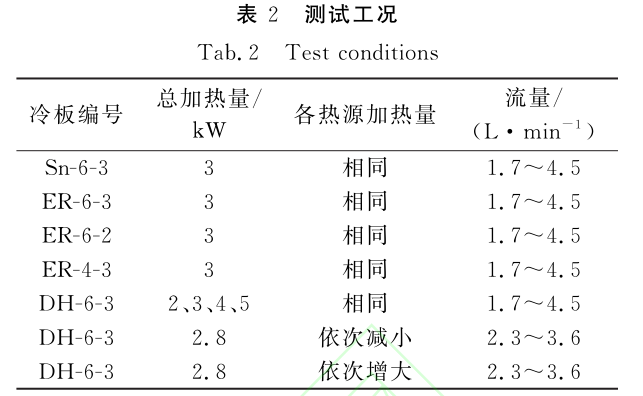

2 测试工况

实验分别对不同冷板在不同热流密度和不同流量下的性能进行研究。另外,在实际应用场景中,电子元器件的发热量不尽相同,故本文对不同发热量的热源在不同位置时冷板的换热性能也进行了研究,对不同模拟热源沿制冷剂流动热流密度逐渐增大以及逐渐减小 2 种情况分别进行了实验。实验的测试工况如表 2 所示。

3 结果与分析

3.1 热流密度、流量、冷板加工方式影响分析

实验对 5 块冷板在不同热流密度、不同流量条件下的总温差(即模拟热源表面平均温度与冷板内制冷剂温度差)、综合换热系数、冷板阻力和泵功耗的变化情况进行研究。其中,综合换热系数用来表征冷板换热性能,其计算公式为

式中:α 为综合换热系数, W /( m2 · K );q 为热流密度, W / cm2 ;Δ T 为总温差, ℃ 。

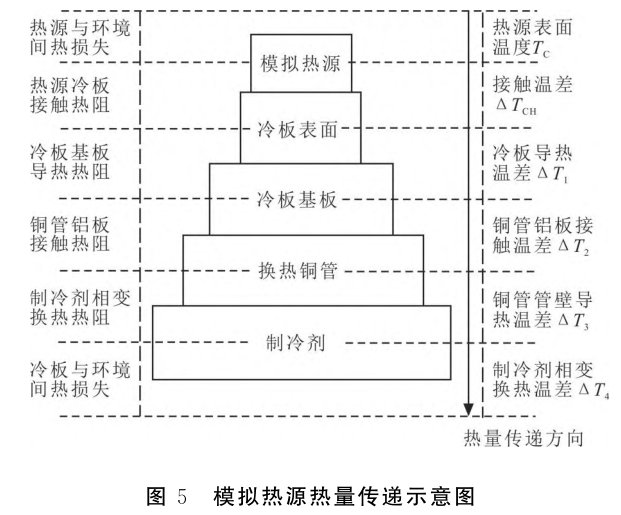

图 5 展示了模拟热源热量传递过程,冷板与实验台以及模拟热源与夹具之间叠放了多层隔热电木(导热系数 0.023W /( m · K ))以减小冷板与环境、热源与环境间的热损失。铝板铜管复合冷板中铜管与基板间的不同填料(环氧树脂或锡)决定了铜管与基板间的接触热阻,而钻孔冷板为一体化设计纯铝材质,不存在此热阻,但因为工艺问题,钻孔冷板厚度更大,冷板导热温差也更大。

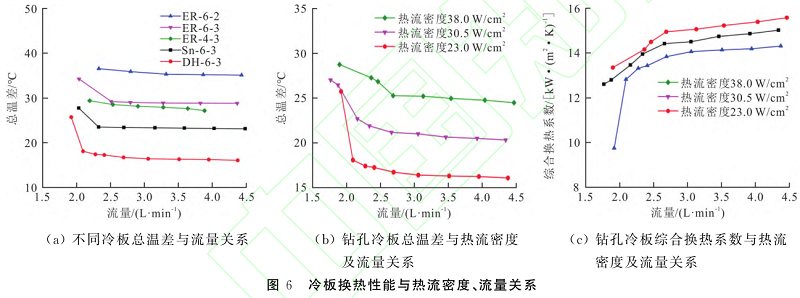

图 6 ( a )为不同冷板在模拟热源输入 3000W加热量(热流密度 23.0W / cm2 )下总温差与流量的关系。可以看出:不同冷板的总温差均随流量增大而缓慢减小,但整体变化幅度不大。这是因为流量大于 2L / min 时,管内换热系数已经处于较高水平;流量增大,制冷剂换热系数增长缓慢,换热温差变化较小;而流量小于 2L / min 时,不同冷板相继出现传热恶化的情况,总温差迅速升高。从冷板之间对比来看,钻孔冷板 DH-6-3 性能最佳,当流量从2L / min 增加到 4.4L / min 时,总温差由 18℃ 降低至 16℃ 。主要原因是其采用一体化设计,不存在换热通道与基板间的接触热阻,其余冷板使用环氧树脂(导热系数 0.2~0.4W /( m · K ))/锡(导热系数67W /( m · K ))作为填料,加之工艺产生不完全填充的问题,使得铜管与基板间有较大的接触热阻,降低了换热性能。铜管铝板复合冷板中,由于 Sn-6-3冷板的铜管与基板间采用了导热系数更高的金属锡作 为 填 料,故 其 换 热 性 能 最 佳,在 流 量 大 于2.5L / min 中时,总温差小于 23.5℃ 。ER-6-2 冷板换热性能最差,总温差总体超过 35℃ ;这是因为换热管数的减少使其有效换热面积小于其余冷板。ER-4-3 冷板和 ER-6-3 冷板换热性能差别不大;这是由于相同流量下,4mm 管径冷板制冷剂流通截面积小,流速更快,而 6mm 管径冷板有更大的换热面积,综合表现下二者换热性能近似,总温差在 30℃ 左右。

图 6 ( b )、(c )为总发热量 3 、 4 、 5kW 时钻孔冷板的换热表现。可以看出:总温差随热流密度增大而增大,随流量增大而缓慢减小;其对应的综合换热系数随热流密度以及流量的增大而增大,趋势趋于平缓,最 高 可 达 15kW /( m2· K );当 流 量 小 于2.5L / min 时,综合换热系数迅速减小。

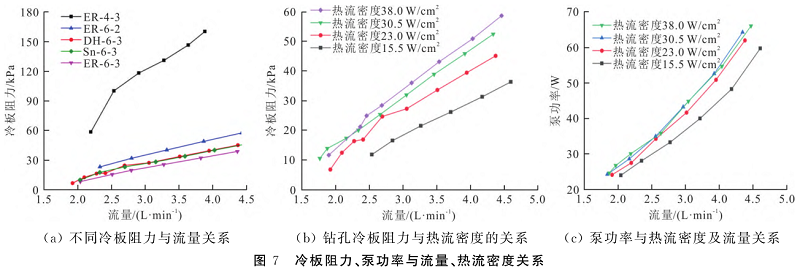

图 7 为冷板阻力、泵功率与流量、热流密度关系曲线。从图7 ( a )可以看出: 5 块冷板阻力均随流量增大而增大,ER-4-3 冷板因为其板内制冷剂流通截面积最小,阻力远高于其他冷板。从图 7 ( b )可以看出:冷板阻力随热流密度的增大而增大,且增大幅度逐渐减小。从图7 ( c )可以看出:泵功耗随流量以及热流密度的增大而增大。因为热流密度越大,冷板内制冷剂整体含气率越高,同样流量下流速越快,冷板阻力越大,泵功耗也随之增大。

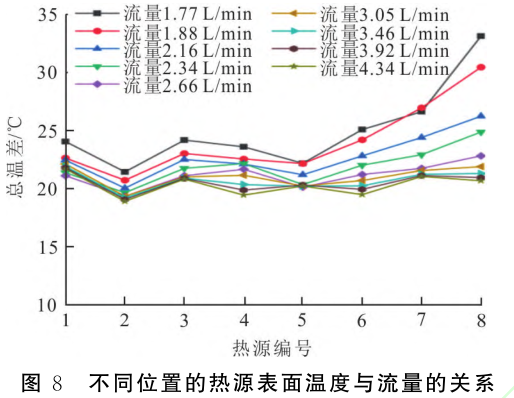

图 8 为钻孔冷板在总加热量 3000W 、输入热流密度 30.5W / cm2条件下各模拟热源表面与制冷剂温差和流量的关系曲线。可以看出:当流量大于2.34L / min 时,冷板上 8 个热源温度基本一致,热源间温差小于 3℃ ;而在流量小于 2.34L / min 时,编号后几位的模拟热源随着流量的减小,温度明显偏高。这是因为流量较小时,随着换热的进行,冷板内制冷剂干度逐渐增加,形成环状流,在重力的作用下,通道上半部可能出现间歇干燥表面,局部换热较差。

3.2 干度、热源位置影响分析

将 8 个模拟热源每 2 个为 1 组,分别输入热流密度 12 、18 、 24 、 30W / cm2 ,从冷板入口开始按照总加热量不变,热源热流密度逐渐减小( A 工况)与逐渐增大(B 工况) 2 种布置方式进行实验。

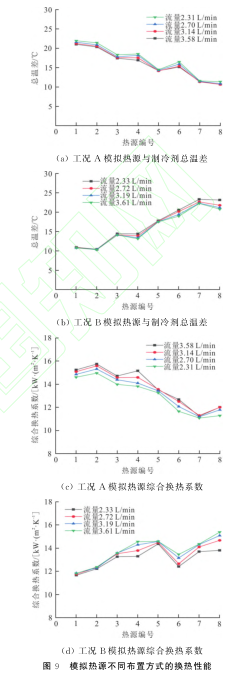

图 9 为不同工况条件下,模拟热源不同布置方式对冷板换热性能的影响结果。从图 9 ( a )、( b )可以看出:模拟热源与制冷剂的温差均随流量的增大而减小,热流密度越大的热源,总温差受流量变化的影响越大。流量小于 2.7L / min 时,在总加热量不变的条件下, A 工况下高热流密度模拟热源的总温差小于 B 工况下同样热流密度模拟热源的总温差。从图 9 (c )、( d )可以看出: A 工况下热流密度越大的模拟热源综合换热系数越大;而 B 工况下热流密度为 30W / cm2的模拟热源在流量较小时的综合换热系数小于热流密度为 24W / cm2的模拟热源的综合换热系数,且明显小于 A 工况下同样热流密度模拟热源的综合换热系数;流量为 2.33L / min 时,热流密度为 30W / cm2的 2 个模拟热源放置在冷板入口( A 工况)比 放置在出口 处 ( B 工况)换热系数 高7% 。这是由于靠近冷板出口处冷板内制冷剂干度较大,容易出现局部过热的情况。

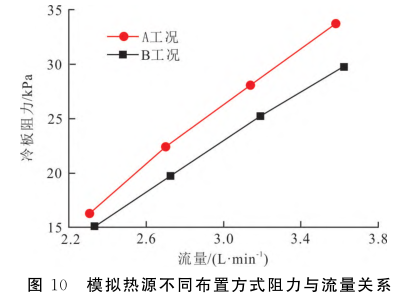

图 10 为模拟热源不同布置方式阻力与流量关系曲线。可以看出:流量相同时, A 工况下冷板阻力大于 B 工况下冷板阻力。这是由于制冷剂在经过加热量较大的模拟热源后干度增大,流速提高,流动阻力增大。A 工况下将较大加热量的模拟热源放置在冷板入口,制冷剂在前半段就获得较大流速,而 B工况下制冷剂在后半段才能达到同样流速。

4 结论

1 )本文设计的钻孔冷板可以满足总散热功率

5000W 、热流密度最高 38W / cm2的多热源散热需求。在制冷剂流量小于 3L / min 时,热源表面与冷板内 制 冷 剂 温 度 差 低 于 25℃ 、冷 板 阻 力 小 于30kPa ,泵功耗小于 35W 。

2 )冷板的综合换热系数随制冷剂流量的增大、热流密度的增大而增大,呈渐近线趋势,最高可达15kW /( m2 · ℃ )。冷板的换热性能和板内换热面积与流道流通截面积有关。制冷剂流量不变时,板内换热面积越大、流道流通截面积越小,冷板换热性能越好;冷板阻力与流道流通截面积有关,流量相同时,流道流通截面积越小,冷板阻力越大。

3 )在针对总散热功率 3000W 、热 流 密 度23W / cm2的散热对象,流量为 3L / min ,钻孔冷板和铝板铜管复合冷板流道相同时,钻孔冷板总温差比铝板铜管采用锡、环氧树脂复合的冷板总温差分别低 4℃ 、 11℃ ,冷板的加工方式对其换热效果影响显著,冷板应尽量采用一体化设计,减少热传递的环节,从而避免不同材料嵌合产生的接触热阻。

4 )多热源散热过程中,流量为 2.33L / min 时热流密度最高的热源放置在冷板入口处比放在冷板出口处综合换热系数高 7% ,阻力增加 12% 。实际应用时应尽可能将热流密度较大的热源布置在靠近冷板入口处,阻力会稍有增大,但换热效果更好,同时能够降低冷板末端传热恶化的风险。

本文标题:高热流密度多热源冷却用相变换热冷板实验研究

本文链接:https://www.blueocean-china.net/faq3/936.html [版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。