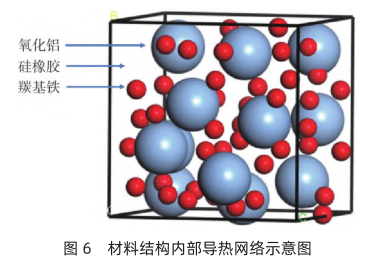

氧化铝填充导热凝胶的导热增强

摘要:为了缓解电子设备高集成化带来的元器件散热压力,该文制备了一种高导热、低渗油氧化铝填充导热凝胶,并探究了填料复配、填料表面改性以及填料含量对氧化铝填充导热凝胶热导率、渗油率等性能的影响。研究表明,对于单一粒径氧化铝填充导热凝胶,填料的“适宜粒径”为20μm。粒径3μm与20μm的氧化铝按照质量比1:7级配后制备的填充量为60%(体积分数)的导热凝胶热导率达到2.08W/(m·K)。对氧化铝进行硅烷偶联剂改性处理后,导热凝胶热导率提升27.2%,达到2.65W/(m·K),热导率的提升与氧化铝表面氧原子的增多有关。导热凝胶的热导率随填料含量的增加先增大后减小,导热凝胶渗油率随填充量的增大而降低,氧化铝的“逾渗阈值”为60%。

引言

5G通讯、新能源汽车等新兴产业的爆发式发展对散热提出了更高的要求,导热复合材料的研发已成为工业发展中的重要一环[1-3]。聚合物基导热复合材料主要由聚合物基体和导热填料两部分组成。聚合物基体将填料粘结在一起,为复合材料提供力学性能,其热导率通常只有0.1-0.5W/(m·K)。高导热填料则起提高复合材料热导率的作用。

氧化铝具有导热能力强、绝缘性能好、价格低廉的优点,是当前使用最广泛的导热填料。其本征热导率为20-35W/(m·K),通常需要在高填充比下使用。但加入过多的填料会降低复合材料的力学性能和流动性。因此,选择合适的填料含量,协调好导热复合材料的热导率与其流动性是极其重要的。此外,氧化铝表面具有较高的极性,与聚硅氧烷等聚合物基体之间的界面相容性较差。氧化铝与聚合物基体间的界面处常常存在着间隙,使体系中的导热网络出现“中断”,界面热阻较大,复合材料的热导率低。对氧化铝进行表面改性处理能够使氧化铝与聚合物基体之间发生相互作用,提升二者间的相容性,使得氧化铝在混合过程中分散得更加均匀同时减少间隙。

国内外对氧化铝填充导热凝胶的研究已取得一定进展。郝鲁阳等探究了氧化铝含量对聚酰胺6/膨胀石墨/氧化铝导热复合材料热导率的影响,在氧化铝含量为7.5%时,复合材料热导率达最大值3.05W/(m·K)。陈厚振等采用粒径分别为5μm、20μm和45μm的氧化铝制备了聚丙烯/氧化铝复合材料,发现添加7.5%的45μm氧化铝的复合材料热导率最高,为0.33W/(m·K)。采用硅烷偶联剂对填料进行表面改性也能提高复合材料热导率。Akhtar等使用3-氨基丙基三乙氧基硅烷对氧化铝颗粒进行表面改性。当填充量为50%时,氧化铝-石墨烯杂化填料填充的环氧复合材料的面内导热系数达到1.67W/(m·K),相比纯环氧树脂提高了约8.4倍。当前,导热凝胶还存在严重的渗油现象,不仅影响其导热性能,还会污染电子器件,制备兼具高热导率和低渗油率的导热凝胶还是一大挑战。本文将探究填料粒径、填料复配以及填料含量对氧化铝填充导热凝胶的热导率、渗油率等性能的影响,制备一种热导率高且渗油率低的氧化铝/聚硅氧烷复合材料。

实验部分

1.1 试剂与仪器

球形氧化铝(粒径3μm、20μm),雅安百图高新材料股份有限公司;球形氧化铝(粒径60μm),比斯利新材料(苏州)有限公司;二乙烯基封端聚二甲基硅氧烷(乙烯基含量0.37mmol/g,黏度96.3mPa·s),二硅氢基封端聚二甲基硅氧烷(氢含量1.60mmol/g,黏度13.5mPa·s),侧链多硅氢基聚二甲基硅氧烷(氢含量3.80mmol/g,黏度96.3mPa·s),安必亚特种有机硅有限公司;Karstedt催化剂(0.1M),阿拉丁生化股份有限公司;改性炔醇类抑制剂(分析纯)科骏驰科技有限公司;3-(异丁烯酰氧)丙基三甲氧基硅烷(分析纯),上海麦克林生化科技有限公司。

1.2 填料表面改性处理

1.2.1 臭氧化改性处理

首先将填料置于1mol/L的NaOH溶液中在90℃下预处理4h,洗去表面油污,再将填料放入自制的臭氧化处理装置中进行臭氧化处理。实验过程中控制臭氧浓度为125mg/L反应2h,确保填料被充分臭氧化。

1.2.2 硅烷偶联剂处理改性

将50g填料加入装有120g3-(异丁烯酰氧)丙基三甲氧基硅烷和300ml甲苯的圆底烧瓶中,在92℃下油浴并搅拌,冷凝胶回流4h。经过硅烷偶联剂处理后的填料用乙醇冲洗1-2遍,再用蒸馏水清洗1遍,抽滤、干燥,待用。

1.3 导热凝胶基体的制备

将二乙烯基封端聚二甲基硅氧烷、抑制剂与稀释100倍的Karstedt催化剂混合,再加入二硅氢基封端聚二甲基硅氧烷和侧链多硅氢基聚二甲基硅氧烷,真空排泡30min并在100℃下固化1h得到聚硅氧烷基体。

1.4 导热复合凝胶样品的制备

将聚硅氧烷基体与处理后的填料加入真空捏合机中捏合30min,然后超声排泡30min,在100℃下固化1h得到导热凝胶样品。

1.5 表征测试

1.5.1 导热性能测试

采用DRL-Ⅲ型导热系数测试仪测试导热凝胶的热导率,测试温度80℃,测试压力为30N。

1.5.2 渗油率测试

将导热凝胶制成3cm×1.5cm×2cm的样品,称重其原始质量记为m1,将其放入100℃干燥箱中,样品上下加压9.8N,每隔1h取出样品称重,记其质量为m2,根据公式(1)可计算样品的渗油率。

式中:m1为样品原始质量的数值,单位g;m2为测试过程中每次取出样品质量的数值,单位g;ρ为样品密度的数值,单位g/cm3;P为样品渗油率的数值,单位g/cm3。

1.5.3 红外光谱测试

通过Nicolet6700型傅里叶红外光谱仪进行红外光谱测试,采用KBr压片法,扫描范围为400-4000cm-1。

1.5.4 X射线光电子谱测试

采用通过ESCALAB250Xi型X射线光电子能谱仪进行X射线光电子谱测试,能量扫描范围:0-1350eV,激发源为AlKα。

结果与讨论

2.1 粒径和填料复配对导热凝胶导热性能的影响

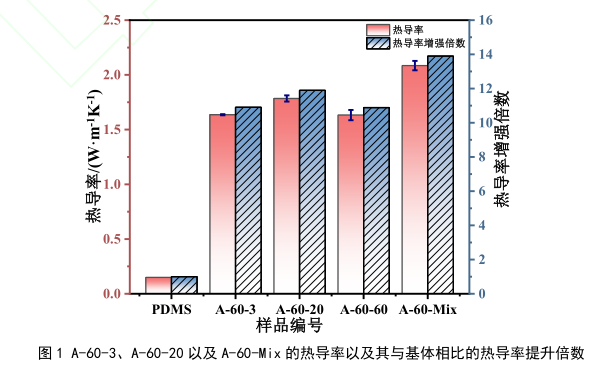

张岩岩等研究发现,将小粒径球形氧化铝与大粒径球形氧化铝按照质量比1:7复配,可以获得高达2.69g/cm3的堆积密度。图1是聚硅氧烷基体以及不同粒径以及复配填料制备的导热凝胶的热导率以及其与聚硅氧烷基体相比的热导率提升倍数。其中聚硅氧烷基体的热导率为0.15W/(m·K)。A-60-3、A-60-20和A-60-60分别为粒径3μm、20μm和60μm的氧化铝填充的导热凝胶,A-60-Mix为粒径3μm和20μm的氧化铝按照质量比1:7复配填充的导热凝胶,填料含量均为60%。

从图1中可以看出,在氧化铝含量为60%时,单一粒径氧化铝填充导热凝胶的热导率随氧化铝粒径的增大先增大后减小。在填料含量相同时,3μm填料比20μm填料颗粒数目更多,将引入更多的界面,界面处会发生声子散射,降低声子的平均自由程,对热传递不利。60μm填料虽然界面比20μm填料少,但其颗粒间的间隙更大,体系中导热网络的密度更低,故其制备的导热凝胶热导率也不高。当填料粒径为20μm时,导热凝胶的热导率高达1.78W/(m·K)。因此,对于单一粒径氧化铝填充导热凝胶,填料的“适宜粒径”为20μm。而复配氧化铝填充的导热凝胶A-60-Mix热导率从样品A-60-20的1.78W/(m·K)提升到W/(m·K),提升了16.9%。在不同粒径填料复配时,大粒径的填料颗粒首先聚集在一团,在捏合机桨叶转动以及超声振动等机械力的作用,大填料颗粒团被打散,小粒径的填料在静电力的作用下吸附在大粒径颗粒的周围,小粒径颗粒的加入不仅减少了界面,减少了声子散射,而且提高了填料的堆积密度。因此,复配填料制备的导热凝胶的热导率比单一填料制备的导热凝胶的热导率更高。

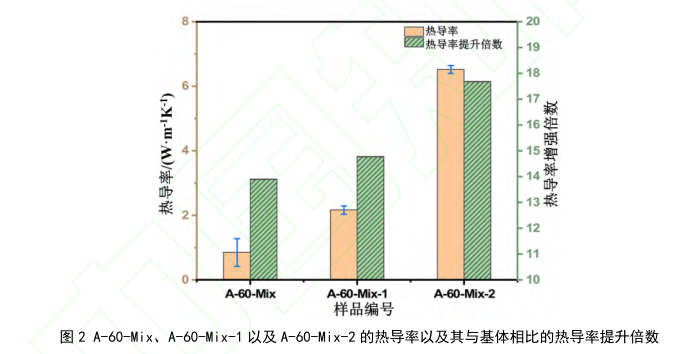

2.2 填料表面处理对导热凝胶导热性能的影响

图2是复配填料填充的导热凝胶A-60-Mix、臭氧化改性处理的复配填料填充的导热凝胶A-60-Mix-1以及硅烷偶联剂处理的复配填料填充的导热凝胶A-60-Mix-2的热导率以及热导率提升倍数。从中可以看出,经过臭氧氧化处理的球形氧化铝填料制备的导热凝胶热导率从2.08W/(m·K)提升到2.22W/(m·K),相较于改性前热导率提升了6.3%。相比之下使用硅烷偶联剂3-(异丁烯酰氧)丙基三甲氧基硅烷对球形氧化铝填料进行表面改性处理后,其热导率从2.08W/(m·K)提升到2.65W/(m·K),相较于改性前热导率提升了27.2%。由此可见,对于氧化铝填料而言,使用硅烷偶联剂进行表面改性处理对导热凝胶的热导率提升作用更显著。

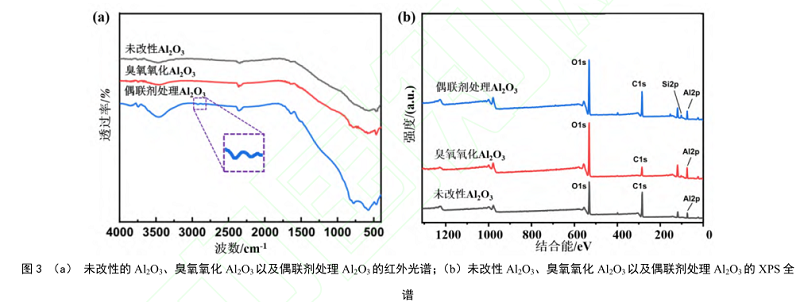

图3(a)是未改性氧化铝、臭氧氧化氧化铝以及偶联剂处理氧化铝的红外光谱图。从图中可以看出三种填料的红外光谱在3460cm-1位置都有一明显的宽的吸收峰,其对应-OH基团的振动吸收峰,这主要由氧化铝表面的-OH以及空气中的水分引起。而偶联剂处理后的球形氧化铝在3000-2800cm-1位置出现了C-H的特征峰,这说明经过硅烷偶联剂处理后,氧化铝表面带上了有机官能团。经偶联剂处理后的氧化铝在1600cm-1附近的吸收峰明显强于未改性以及经过臭氧氧化处理的氧化铝填料,1600cm-1处的吸收峰是由C=O的伸缩振动所引起;同时,经硅烷偶联剂处理后的氧化铝填料在850-800cm-1位置出现了明显吸收峰,这一峰位对应了Si-O-CH3的伸缩振动,硅烷偶联剂发生水解,形成的Si-O-CH3会接枝在填料的表面,从而改善填料与聚合物基体之间的界面相容性。而经硅联剂处理后的氧化铝填料在850-800cm-1位置出现吸收峰,在未改性氧化铝填料的红外光谱上未出现此峰,证明了硅烷偶联剂已经成功接枝到氧化铝填料的表面。图3(b)是未改性氧化铝、臭氧氧化氧化铝以及偶联剂处理氧化铝的XPS全谱。从图中可以看出,经过偶联剂表面改性后的氧化铝的XPS全谱与未改性的氧化铝相比,多了Si的2p轨道对应的峰,进一步表明偶联剂已经接枝到氧化铝的表面。

通过公式(2)可以定量计算氧化铝填料中Al、C、O原子的相对含量。

式中:n1、n2分别为原子A和与原子B的相对含量;I1、I2分别为能谱仪测得的相对谱峰的强度;SA、SB分别为相对原子灵敏度因子。

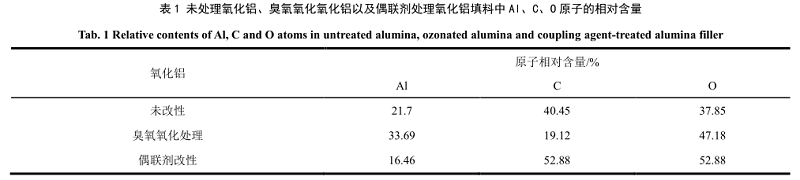

表1是通过公式(2)计算的未改性氧化铝、臭氧氧化氧化铝以及偶联剂处理氧化铝中Al、C、O原子的相对含量。从表中可以看出,与未处理的氧化铝相比,经过臭氧氧化处理的氧化铝表面的O原子相对含量从37.85%提升到了47.18%,氧原子含量提升9.33%,臭氧处理提高氧化铝表面含氧官能团含量的效果不太显著;而经过偶联剂表面改性后,氧化铝的C和O原子的相对含量分别提高了12.43%和15.03%,其主要贡献来自氧化铝表面接枝上的3-(异丁烯酰氧)丙基三甲氧基硅烷。研究表明,凝胶热导率的提升与氧化铝表面O原子的增多有关,臭氧氧化处理时,臭氧分解产生的氧自由基进攻氧化铝表面导致O原子相对含量提高;偶联剂处理时,偶联剂先水解再接枝到氧化铝填料表面,偶联剂上的有机基团使得氧化铝表面的C和O原子相对含量提高。这也解释了硅烷偶联剂处理对凝胶热导率的提升效果更明显的原因。

2.3 填料含量对导热凝胶性能的影响

2.3.1 填料含量对导热凝胶热导率的影响

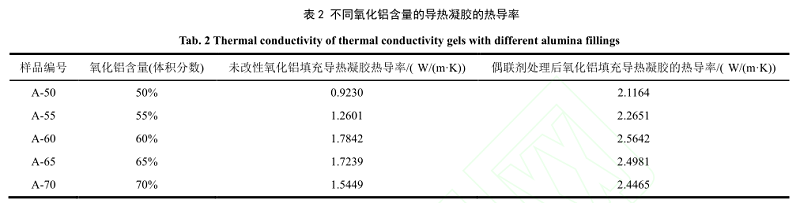

表2是不同氧化铝含量的导热凝胶的热导率测试结果。从中可以看出,当氧化铝体积分数低于60%时,导热凝胶的热导率随着填料含量的增大而提高,此时复合材料内部尚未形成连续的导热网络结构;当氧化铝的体积分数达到60%时,氧化铝填料相互接触,形成“逾渗网络”,未改性氧化铝填充导热凝胶的热导率达到1.78W/(m·K),偶联剂处理氧化铝填充导热凝胶的热导率达到2.56W/(m·K);当氧化铝体积分数高于60%时,导热凝胶的热导率随着填料含量的增大而降低。根据德拜方程,热导率与声子的平均自由程成正比。填料含量的增大导致填料与基体以及填料之间的界面增加,声子在界面处会发生散射,导致其平均自由程减小,从而导致热导率降低。此外,高填充比时容易发生氧化铝的团聚。因此,氧化铝的“逾渗阈值”为60%。

2.3.2 填料含量对导热凝胶渗油性能的影响

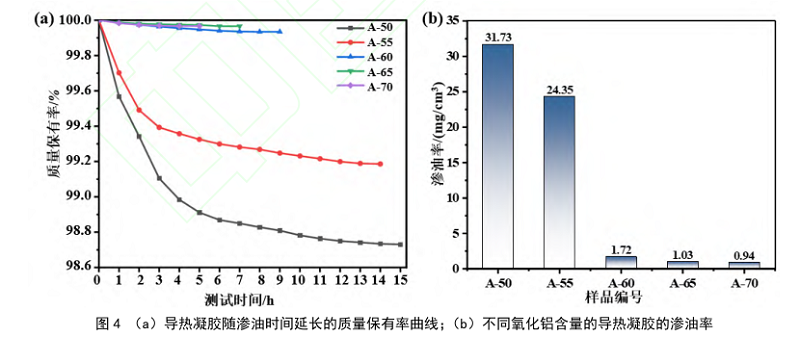

图4(a)是导热凝胶随渗油时间延长的质量保有率曲线。从中可以看出,不同样品的渗油历程基本是在渗油初期,油量大量渗出,达到渗油平衡后,样品质量基本不再发生变化。低填料含量的导热凝胶达到渗油平衡所需时间更长,且质量保有率降低得更多。这是因为渗出物为聚硅氧烷基体中游离态的小分子物质,而低填料含量导热凝胶单位体积内的基体的含量更高,其中游离态小分子物质也更多。图4(b)是不同氧化铝含量的导热凝胶的渗油率测试结果。从中可以看出,渗油率随着填料含量的增大而降低,当氧化铝体积分数为60%时,导热凝胶的渗油率低至1.72mg/cm3,凝胶内部的填料网络阻碍了游离态小分子物质的渗出。

4总结

对于单一粒径氧化铝填充导热凝胶,填料的“适宜粒径”为20μm;粒径为3μm与20μm的氧化铝填料按照质量比1:7复配制备的填料含量为60%的导热凝胶的热导率为2.08W/(m·K);硅烷偶联剂改性后氧化铝填充导热凝胶的热导率达到2.65W/(m·K),热导率提升了27.2%,氧化铝填充导热凝胶的热导率随填料含量的增加先增大后减小,氧化铝的“逾渗阈值”为60%,导热凝胶渗油率随填充量的增大而降低。

本文标题:氧化铝填充导热凝胶的导热增强

本文链接:https://www.blueocean-china.net/faq3/1097.html [版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。