高密度集成散热首选的陶瓷基板

在新能源及新一代通讯行业,随着微电子信息技术、大规模集成电路(LSI)、多芯片组件(MCM)和微机电系统(MENS)等技术的迅速发展,对电子整机的要求越来越高,这种要求越来越迫切,促使它们朝着微型化、便携式、高性能等方向发展。高密度集成是实现上述功能的最有效解决方案,高密度集成可以将各种电子设备复杂的功能集成到更小的组件中,而实现高密度集成的关键是解决元器件的散热问题。对于电子器件而言,通常温度每升高10°C,器件有效寿命就降低30%~50%。因此,选用合适的封装材料与工艺、提高器件散热能力就成为发展功率器件的技术瓶颈。

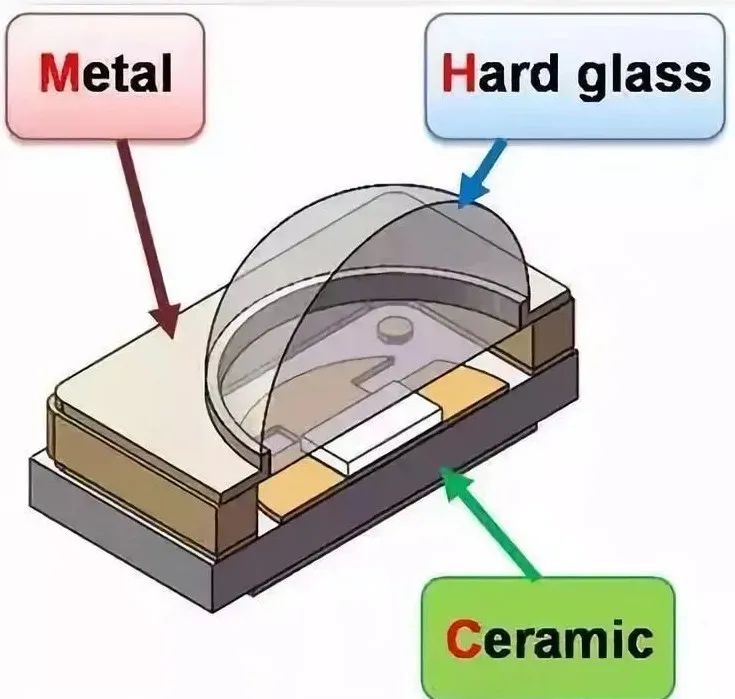

以大功率LED封装为例,由于输入功率的70%~80%转变成为热量(只有约20%~30%转化为光能),且LED芯片面积小,器件功率密度很大(大于100W/cm2),因此散热成为大功率LED封装必须解决的关键问题。如果不能及时将芯片发热导出并消散,大量热量将聚集在LED内部,芯片结温将逐步升高,一方面使LED性能降低(如发光效率降低、波长红移),另一方面将在LED器件内部产生热应力,引发一系列可靠性问题(如使用寿命、色温变化等)。

伴随着功率器件(包括LED、LD、IGBT、CPV等)不断发展,采用高导热材料制作电路基板是实现微电路散热的有效方法之一。

目前常用电子封装基板主要可分为高分子基板、金属基板(金属核线路板,MCPCB)和陶瓷基板几类。对于功率器件封装而言,封装基板除具备基本的布线(电互连)功能外,还要求具有较高的导热、耐热、绝缘、强度与热匹配性能。因此,高分子基板和金属基板使用受到很大限制;而陶瓷材料本身具有热导率高、耐热性好、高绝缘、高强度、与芯片材料热匹配等性能,非常适合作为功率器件封装基板,目前已在半导体照明、激光与光通信、航空航天、新能源汽车等领域得到广泛应用。

氮化铝、氮化硅陶瓷基板及其在新能源汽车中的应用

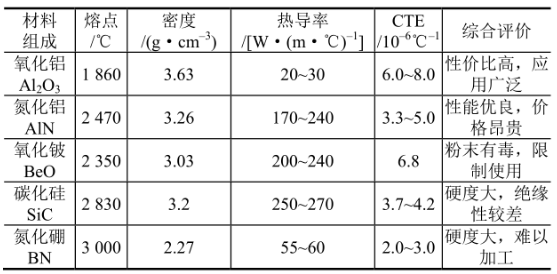

目前陶瓷基板的主要材料以氧化铝(Al2O3)、氮化铝(AlN)和氮化硅(Si3N4)三类为主。氧化铝陶瓷基板价格低廉,生产工艺成熟,目前产量最大,应用面最广。但是,氧化铝陶瓷基板的导热性能已无法满足大功率芯片的散热要求。综合来看,氮化铝陶瓷基板与氮化硅陶瓷基板最具发展前景。

一些陶瓷材料的特性比较

氮化铝基板

氮化铝陶瓷的各项性能优异,尤其是高热导率的特点,其理论热导率可达320W/(m·K),其商用产品热导率一般为180W/(m·K)~260W/(m·K),使其能够用于高功率、高引线和大尺寸芯片封装基板材料。

此外,氮化铝陶瓷还具较高的机械强度及化学稳定性,能够在较恶劣的环境下保持正常的工作状态。正是因为氮化铝陶瓷具有诸多的优良性能,氮化铝陶瓷会在众多陶瓷基板材料中脱颖而出,成为新一代先进陶瓷封装材料的代表产品。

汽车LED大灯的工作温度是极其高的,功率越大,温度越高,亮度功率是形成正比的,想要提高亮度只能通过精细的冷却设计或者散热器件的加大,但是效果并不理想,能够使其达到理想效果的只有氮化铝陶瓷基板。高导热率和优良的绝缘性,与灯珠更匹配的热膨胀技术等优点,让氮化铝陶瓷基板再次“脱颖而出”。

氮化硅基板

氮化硅被认为是综合性能最好的陶瓷基板材料,虽热导率不如氮化铝,但其抗弯强度、断裂韧性都可达到氮化铝的2倍以上。同时,氮化硅陶瓷基板的热膨胀系数与第三代半导体碳化硅相近,使得其成为碳化硅导热基板材料的首选。氮化硅基板在新能源汽车中的应用不可阻挡!

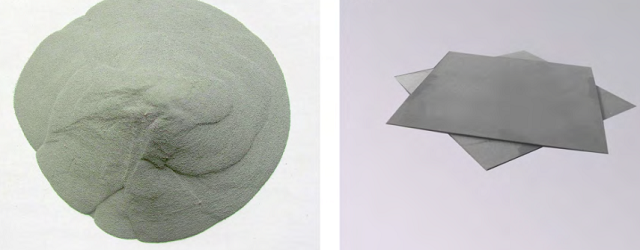

氮化硅陶瓷粉末和氮化硅陶瓷基片

近年来,Si3N4陶瓷基板以其硬度高、机械强度高、耐高温和热稳定性好、介电常数和介质损耗低、耐磨损、耐腐蚀等优异的性能,在IGBT模块封装中得到青睐,并逐步替代Al2O3和AlN陶瓷基板。

在新能源汽车的核心电机驱动中,采用SiC MOSFET器件比传统Si IGBT带来5%~10%续航提升,未来将会逐步取代Si IGBT。但SiC MOSFET芯片面积小,对散热要求高,氮化硅陶瓷基板具备优异的散热能力和高可靠性,几乎成为SiC MOSFET在新能源汽车领域主驱应用的必选项。

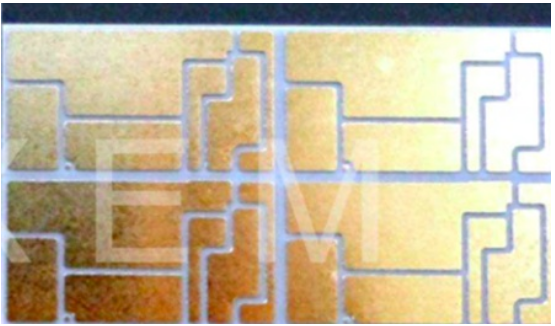

AMB陶瓷基板将成为中高端功率模块散热的主流工艺

陶瓷基板按照工艺主要分为DPC、DBC、AMB、LTCC、HTCC等基板。

AMB陶瓷基板是DBC工艺的进一步发展,该工艺通过含有少量稀土元素的焊料来实现陶瓷基板与铜箔的连接,其键合强度高、可靠性好。

AMB工艺生产的陶瓷基板主要运用在功率半导体模块上作为硅基、碳化基功率芯片的基底,AMB技术实现了氮化铝和氮化硅陶瓷与铜片的覆接,相比DBC衬板有更优的热导率、铜层结合力、可靠性等,可大幅提高陶瓷衬板可靠性,更适合大功率大电流的应用场景,逐步成为中高端IGBT模块散热电路板的主要应用类型。

此外,由于AMB氮化硅基板有较高热导率,可将非常厚的铜金属(厚度可达0.8mm)焊接到相对薄的氮化硅陶瓷上,载流能力较高。且氮化硅陶瓷基板的热膨胀系数与第三代半导体衬底SiC晶体接近,使其能够与SiC晶体材料匹配更稳定,因此成为SiC半导体导热基板材料首选,特别在800V以上高端新能源汽车中应用中不可或缺。

根据QY Research报告,2021年AMB陶瓷基板市场规模约为0.9亿美元,预计2028年增长到3.8亿美元,复合增长率高达22.7%。主要供应商包括美国Rogers、德国Heraeus、日本电化株式会社(Denka)、日本同和(DOWA)。

本文标题:高密度集成散热首选的陶瓷基板

本文链接:https://www.blueocean-china.net/faq1/812.html [版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。