新能源汽车热管理技术发展趋势分析

摘要:随着新能源汽车热管理行业的迅猛发展,整体竞争格局形成了两大阵营。一类是以综合性热管理方案为主的国际巨头,另一类是以专一性热管理产品为代表的国内主流热管理零部件企业。并且随着电气化升级,热管理领域新生零部件迎来了增量市场,在新能源汽车新增的电池冷却、热泵系统以及其他电气化升级带动下,热管理方案中运用的部分零部件种类随之发生变化。本文主要通过对新能源热管理领域竞争格局以及核心部件的技术发展分析,对电池热管理、整车空调系统、电驱动及电子元器件等关键技术部件进行了详细综述与分析,并对新能源汽车热管理行业技术发展趋势进行了综合预判。

主题词:新能源汽车 热管理 冷却 发展趋势

1 前言

目前,热管理系统设计主要掌握在主机厂手中,零部件领域以阀体和换热设备的外资替代率最高。我国部分以传统汽车热管理业务为主的零部件公司,如三花智控、银轮股份、奥特佳等,也在加大布局。新能源汽车热管理行业正处于发展初期,国际巨头具备丰厚的技术储备,本土企业兼具贴近市场和低成本两大优势,两类企业各有机会。

前瞻产业研究院在新能源汽车热管理行业分析中指出新能源汽车热管理是一个随着新能源整车增长而增长的增量市场,随着新能源汽车的渗透率提升和产品性能升级,热管理系统行业未来市场空间和价值巨大。新能源汽车发展对安全性、续驶里程和节能性等性能提出了更高要求。K.Bennion 等的研究证明,将电池热管理系统和高效暖通空调系统等进行集成,应用车辆热管理技术可以有效改善上述性能。

2 新能源汽车热管理领域竞争格局分析

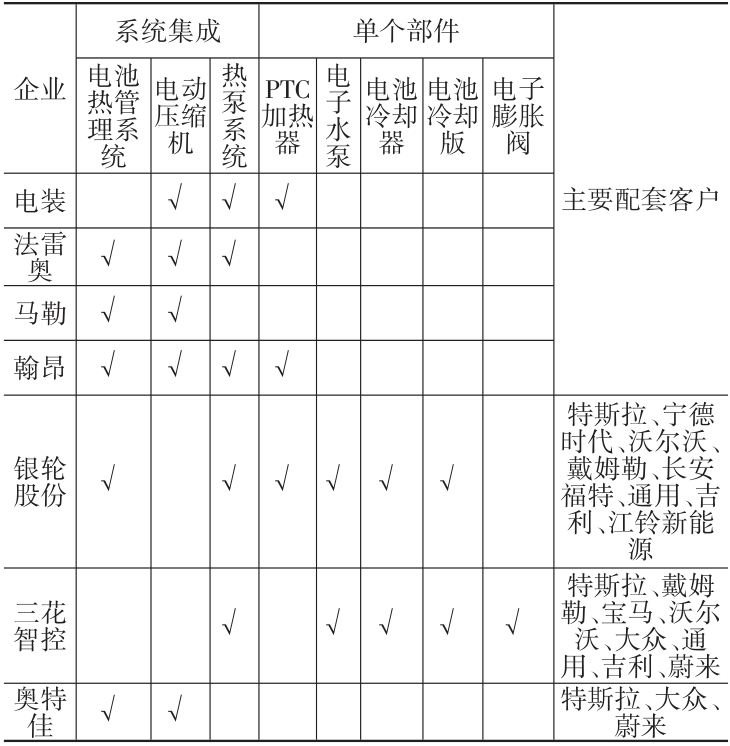

目前涉及新能源汽车热管理领域的厂商可主要分为两大阵营:一类是国际巨头,主要是传统车热管理业务的延伸,如电装、法雷奥等;另一类是零部件供应商的业务升级,随着电动化进程加快,抓住新生零部件机会,如三花智控、银轮股份等。

从国际巨头的产品线来看,均为系统集成化产品,其优点是能够了提高新能源车的能量利用效率和续驶能力,国内企业则集中于单一布局(表1)。

表1 国内外新能源汽车热管理供应商及产品配套

对于国际巨头来讲,主要集中于系统化的产品供应,占据中高端市场,而且布局产品较丰富,基本涉及热管理全线产品,在技术积累方面具备优势。热管理领域巨头在传统汽车热管理方面的技术及产品已相对成熟,并且进入新能源汽车热管理领域的时间较早。

目前,热管理主流布局方向是绑定热管理供应商定制化方案,因此传统热管理供应商巨头凭借技术积累和客户优势,切入电动车车热管理领域。

电装主要业务涉及动力系统、汽车电子及电气化系统、热管理系统(主要为空调系统及压缩机等)等,2019年业务总营收466 亿美元,其中热管理系统营收占比为26.2%,占据全球热管理市场份额的26.5%。

法雷奥业务涉及舒适及驾驶辅助、动力总成、热管理系统、能见度系统等,2019年新能源汽车热管理系统实现营收51 亿美元(同比增长0.3%),占公司总营收23.7%。占全球热管理市场份额的10.3%。

翰昂主要涉足汽车暖风空调系统、动力传动系统冷却系统、电池热管理系统、热泵系统、压缩机、管路、泵、阀门及换热管等热管理全线产品,2019年实现营收61亿美元,占全球热管理市场份额的10.2%。

马勒布局发动机活塞、滤清器、汽车空调系统三大主线,2018年热管理系统实现营收55亿美元,占比41.9%(同比上升6.9%),占全球热管理市场份额的11.9%。

而对于目前国内供应商来说,由于起步较晚,相对应的技术储备不够完善,系统化集成产品与国际巨头差别较大。然而,自主企业对于单一零部件产品技术已达较高水平,在中低端市场中占据优势,并且各有专攻。银轮股份、三花智控、奥特佳、松芝空调、腾龙股份分别主打换热器、电子膨胀阀、压缩机、空调总成、空调管路产品。

目前国内进驻热管理领域的企业大致可以分为两类,一类是本土汽车热管理龙头企业,正如前面提及的银轮股份、三花智控、奥特佳、松芝股份等,另一类是国内新兴热管理类零部件企业,如浙江清优、祥博传热等。

一方面,对于本土汽车热管理龙头企业来看,全球热管理市场份额分别为:银轮股份4.2%,奥特佳3.5%,三花智控1.78%,由此可见相较海外巨头依然存在差距。但是本土汽车热管理龙头的优势也较为明显:

(1)国内市场大,多绑定国内整车厂,国内市场占据优势;

(2)产品具备价格优势,同类产品较外资价格更便宜;

(3)成本管控力强,产品毛利率普遍高于外资。但是,在产品种类以及技术等方面仍有较大升级空间。

另一方面,国内一类新兴热管理类零部件企业正在同步发展,代表企业有浙江清优和祥博传热。这类企业优势也较为明显:成立时间短,没有历史包袱,可以更加专注于新能源汽车热管理的技术研发(无需兼顾传统汽车热管理),另外公司体制及管理方式也更加灵活,响应速度更快。劣势主要在于此类企业规模较小,产量有限,另外品牌的知名度仍然需要进一步打造。

3 新能源汽车热管理领域核心部件发展分析

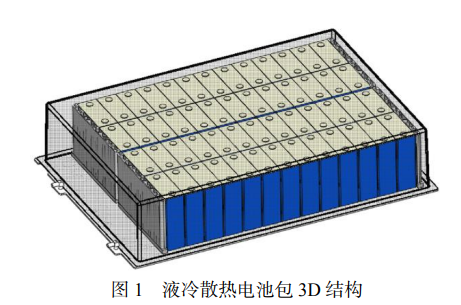

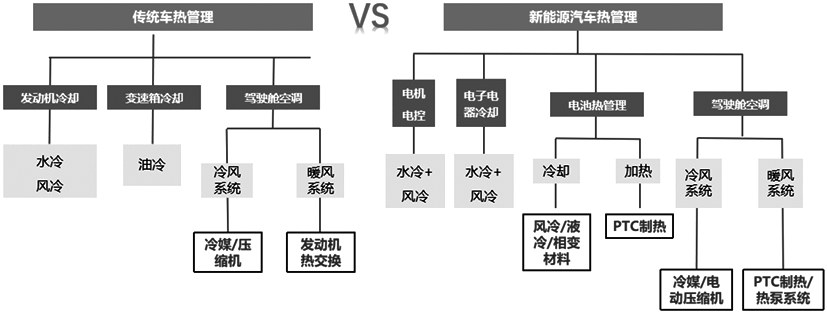

目前传统车热管理方案已经较为成熟,传统内燃机汽车可以利用发动机的余热进行采暖,但是纯电动汽车的空调系统工作所需能量均来自动力电池,欧阳东等的研究中也指出了空调系统的能效水平直接影响电动车整车经济性和续驶里程。新能源汽车电池热管理系统较发动机热管理系统多出制热需求,新能源空调系统以电动压缩机替代普通压缩机制冷(图1),以诸如PTC加热器或热泵等电热器替代发动机余热制热,Farrington指出电动车运行空调加热和冷却装置后,其最大续驶里程下降约40%,这对于相应技术提出了更高要求,技术升级需求加速。

图1 传统车VS纯电动车热管理

随着汽车电气化升级,热管理领域新生零部件迎来增量市场,在新能源汽车新增的电池冷却、热泵系统以及其他电气化升级带动下,热管理方案中运用的部分零部件种类随之发生变化。随着新能源汽车的渗透率提升以及产品性能升级,热管理系统行业未来市场空间和价值巨大。

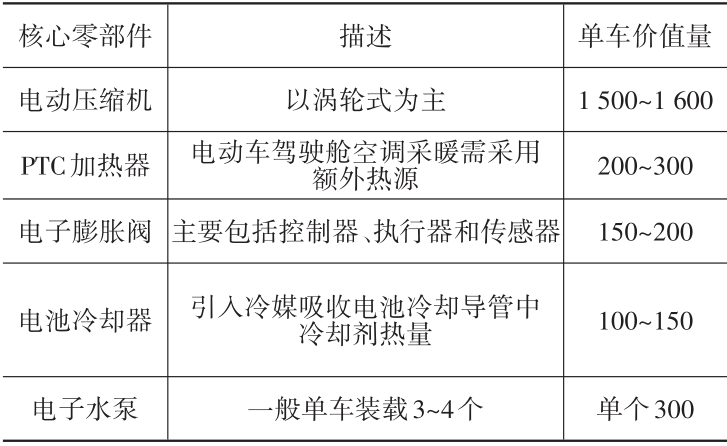

在热管理方案中,主要应用的零部件分为阀类、换热器类、泵类、压缩机类、传感器类、管路和其他运用较多的部件类。随着汽车电动化的加速,一些新生零部件随之发展。与传统燃油车相比,新能源汽车热管理系统新增了电动压缩机、电子膨胀阀、电池冷却器、PTC加热器部件,系统集成度及复杂度更高,合计单车配套价值量有望达到7000 元。

3.1 主要核心零部件技术发展分析

K.Bennion 等的研究表明,车内取暖和空调需要消耗的能量最多,因此需要使用效率更高的电动空调系统进一步提高电动汽车系统的能源效率,优化车辆的热状态管理策略。空调系统的采暖模式对冬季电动汽车的续驶里程具有至关重要的影响,目前,电动车因为缺乏零成本的发动机热源,主要采用构造简单、成本低廉的PTC加热器作为补充。根据换热对象的不同,PTC加热器可以分为风暖(加热空气)和水暖(加热防冻液),其中水暖方案逐步成为主流趋势,一方面水暖方案没有融化风道的隐患,另一方面水暖方案可以很好的融入到整车的液冷方案中。但是,目前来看PTC 加热方案同时存在诸多弊端,采暖能耗高、对于续驶里程的影响较大,由此便加速了热泵系统的发展。热泵系统可以有效解决采暖导致的续驶里程焦虑问题,张皓等的研究表明,热泵的节能效果更加明显,其采暖模式热效率是PTC 加热模式的2 倍。当然,目前热泵系统同样存在一定的弊端,当环境温度低于-5 ℃时,热泵空调系统会失效,而PTC 加热系统仍可以正常工作。当前,热泵系统还处发展初期,一系列技术问题依然有待解决,如低温启动难、换热器结霜降低冷换热效率、制冷剂性选取未达一致的问题。

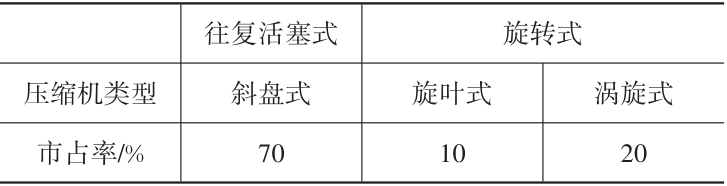

艾志华的研究中也提到了纯电动车的热泵空调系统主要由电动压缩机、车外换热器、车内换热器、四通换向阀、电子膨胀阀等构件组成,当然为了提高热泵系统的性能,可能还需要添加储液干燥器、换热器风扇等辅助部件。电动压缩机是热泵空调循环制冷剂介质流动的动力来源,其性能好坏直接影响热泵空调系统的能耗及制冷或制热的效能。从目前空调压缩机的发展趋势来看,结构紧凑、高效节能以及微振、低噪等特点是空调压缩机制造技术不断发展的方向。随着汽车舒适度的不断提高、新式空调系统的不断出现,促使空调压缩机制造技术不断进步。从分类上来看,汽车空调压缩机多为油润滑式容积式结构,主要列于表2。

表2 汽车空调压缩机分类情况

斜盘式压缩机是一种轴向往复活塞式压缩机,由于其低成本、高效率的优势主要在传统车领域获得广泛应用,如奥迪、捷达以及富康等轿车均采用斜盘式压缩机作为汽车空调的制冷压缩机。

旋叶式压缩机同往复式一样主要依靠气缸容积的变化来进行制冷,但它的工作容积变化除了周期性扩大和缩小外,其空间位置也随主轴的转动不断发生变化。赵宝平等的研究中也指出,旋叶式压缩机的工作过程一般只包括进气、压缩、排气3个过程,基本上没有余隙容积,所以它的容积效率可以达到80%~95%。

涡旋式压缩机是一种新型压缩机,主要适用于汽车空调,具有效率高、噪音低、振动小、质量小、结构简单等优点,是一种先进的压缩机。赵宝平等也提出,鉴于高效率和能与电驱动高度配合的优势,涡旋式压缩机已经成为电动压缩机的最佳选择。

电子膨胀阀控制器是整个空调制冷系统的一部分,李俊研究中提到,目前国内一些电动汽车厂商在电子膨胀阀控制器的研究上加大了投入,另外,一些独立机构和专门厂商也加大了研发力度。电子膨胀阀作为节流装置,能够实现循环制冷剂温度及压力的控制,保证空调控制在一定的过冷度或过热度范围内,为循环介质发生相变创造条件。另外,储液干燥器及换热器风扇等辅助部件,可以有效除去管路加入循环介质中的杂质和水分、提高换热器的换热传热能力,进而提高热泵空调系统的性能。

前面也提到,鉴于新能源汽车与传统汽车的本质区别,增加了驱动动力总成、动力电池、电动部件等,采用驱动电机代替内燃机。进而导致了传统汽车的发动机附件—水泵的工作方式产生了较大变化,新能源汽车的水泵多采用电动水泵代替传统的机械式水泵。娄锋等研究指出电动水泵,现在主要应用于驱动电机、电动部件、动力电池等的循环冷却作用,在冬季工作工况条件下,可以起到循环加热循环水路的作用。卢梦瑶等也提到了如何在新能源汽车运行过程中控制其电池的使用温度,特别是电池冷却问题是非常重要的,合适的冷却技术不仅能够提高动力电池的效率,还可以降低电池老化速度,延长电池的使用寿命,具体涉及的冷却技术后续4.3 章节部分有详细介绍。

3.2 主要核心零部件市场分析

在电气化升级带动下,汽车热管理技术相关主要核心零部件发生变化,包括电动压缩机、PTC 加热器、电子膨胀阀、电池冷却器、电子水泵等在内的新能源汽车新生零部件迎来增量市场(表3)。

表3 主要核心零部件单车价值量 元

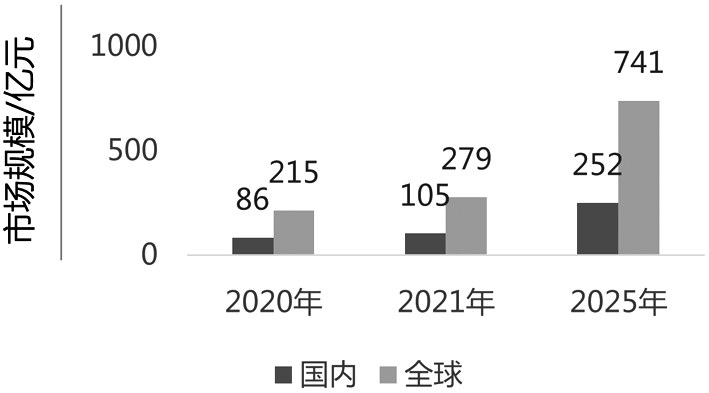

基于中汽协和Marklines 数据,预计各零部件由于规模化量产(图2)及厂商技术升级,价格均会有所下降,但市场规模会逐步提升。

图2 新能源汽车核心零部件2020/2021/2025年国内、全球市场规模

测算主要基于如下假设:

(1)在动力系统(EV 或PHEV)、级别(A00/A0/A/B/C级)、电池体系(三元电池或磷酸铁锂电池)和价格不同的车型上,各零部件单车价值量具一定差距。为便于计算采用平均单车价值量。

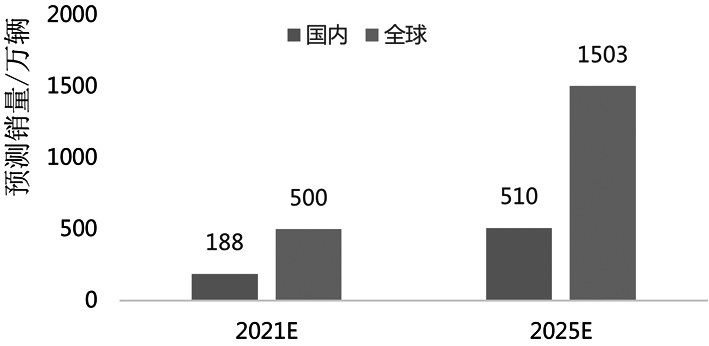

(2)基于中汽协及Marklines 数据假设(图3),为便于计算不区分商用车及乘用车。

(3)预计各零部件由于规模化量产及厂商技术升级,每年价格有4%的降幅。

通过预测,新生零部件市场规模如(表4)。

图3 新能源汽车预测销量

表4 新生零部件市场规模亿元

4 新能源汽车热管理技术升级方向

4.1 电池热管理

电池工作过程中,温度对其性能影响较大,温度过低可能会导致电池容量和功率的急剧衰减,甚至出现电池短路。温度过高可能导致电池出现分解、腐蚀、起火甚至爆炸,因此电池热管理的重要性日益凸显。动力电池的工作温度是决定性能、安全及电池寿命的关键因素。

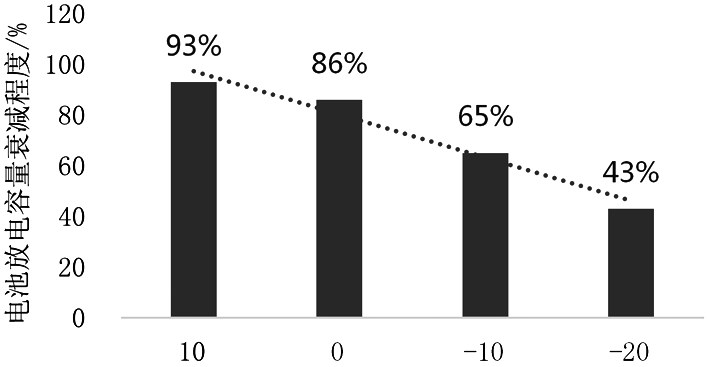

从性能角度来看,温度过低会导致电池活性下降,从而导致充放电性能降低,进而出现电池容量的急剧衰减。对比发现,当温度下降至10 ℃时,电池放电容量为常温下的93%;然而当温度降至-20 ℃时,电池放电容量仅为常温下的43%(图4)。

图4 对比20 ℃常温电池放电容量衰减情况

李军求等研究中提到,从安全角度考虑,如果温度过高,会加快电池副反应的进行,当温度接近60 ℃时电池内部材料/活性物质就会分解,进而出现“热失控”,致使温度骤升,甚至可达400~1000 ℃,进而导致起火爆炸。如果温度过低,电池充电倍率需维持在较低充电倍率,否则将导致电池析锂而造成内短路起火。

从电池寿命角度来看,温度对电池寿命的影响也是不可忽视的。低温充电易发的电池析锂将导致电池循环寿命急速衰减至几十次,高温则很大程度上影响电池的日历寿命和循环寿命。研究发现,温度在23 ℃时,80%剩余容量的电池日历寿命大约在6238天,然而当温度升高至35 ℃时,此日历寿命大约为1790天,当温度至55 ℃时,此日历寿命仅为272天。

目前受成本及技术制约,电池热管理在传导介质运用上并未统一,可分为风冷(主动式和被动式)、液冷和相变材料(PCM)3 大技术路径。风冷相对简单、无泄露风险,具有经济性,适用于初期发展的LFP 电池和小型车领域。液冷效果优于风冷,成本提升,相较于空气,液体冷却介质具有比热容大、换热系数高的特点,有效的弥补了空气冷却效率低的技术不足,是目前乘用车优化的主要方案。张福斌研究中指出液冷的优点是散热快,可以保证电池组温度的均匀,适用于产热量大的电池组;缺点是成本较高、封装要求严格、有液体泄露的风险和结构复杂。相变材料兼具换热效率及成本优势,且维护成本低,目前技术尚在试验室阶段。相变材料热管理技术未完全成熟,是未来最有潜力的电池热管理发展方向。

总体来看,液冷是目前主流技术路线,主要原因在于:

(1)一方面目前主流的高镍三元电池比磷酸铁锂电池热稳定性更差,热失控温度更低(分解温度,磷酸铁锂750 ℃,三元锂电池300 ℃)、产热更大,另一方面比亚迪的刀片电池、宁德时代CTP 等磷酸铁锂新型应用技术省去了模组,提升了空间利用率及能量密度等,均进一步拉动了电池热管理由风冷技术向液冷技术倾斜。

(2)受补贴退坡指引、消费者续驶里程焦虑影响下,电动车续驶里程持续提升,电池能量密度要求越来越高。换热效率更高的液冷技术需求度提高。

(3)车型向中高端化方向发展,成本预算足、追求舒适度、零部件容错率低以及性能高,液冷方案更符合要求。

4.2 整车空调系统

无论是传统车还是新能源汽车,消费者对于舒适性的需求越来越高,驾驶舱热管理技术也变得尤为重要。

制冷方式上,以电动压缩机替代普通压缩机制冷,电池与空调冷却系统通常联结。传统车主要采用斜盘式,新能源车主要采用涡旋式,此方式效率高、质量轻、噪声小、与电驱动能高度配合,另外结构简单、运转平稳、容积效率高出斜盘式60%左右。

制热方式上,需借助PTC 加热,电动车因缺乏零成本热源(如内燃机冷却液),现阶段基本使用构造简单、成本低廉的PTC 加热器作为补充。田镇研究中指出,热泵系统能有效缓释电动车采暖带来的续驶里程问题,未来制热效率更高的热泵系统是趋势。

此外,根据国金证券研究报告显示:预计到2025年热泵空调市场国内可达70.6 亿元,全球可提升至147.1亿元。电动车用热泵对于汽车零部件企业是一个全新的增量市场。

4.3 电驱动及电子元器件

在新能源车高电压电流运行环境、智能驾驶技术日益复杂背景下,电机电控及电子功率件等耐受温度低的部件对散热要求高,需额外添设冷却装置。

对温度耐受较低的驱动系统及电子元件需额外冷却回路保护。驱动系统:温度过高会引发电机故障,出现安全隐患。电磁负荷及电机单机容量的持续提升,使得其冷却方案由低成本、低冷却效果的风冷向液冷过渡。半导体元器件:温度过高会影响其疲劳老化寿命,工作温度每上升10 ℃,加速疲劳老化寿命减少50%,通常需铺设冷却管路并入电动车整车热平衡体系。

随全速自适应巡航、全自动泊车等ADAS 功能日益丰富,其域控制器集成度提升,自动驾驶芯片功耗增大,热管理需求将从目前的自然散热方案进化,出现散热风扇和液冷散热。

驱动电机的迅速发展对散热提出更高要求,目前驱动电机技术向高转矩密度和高功率密度方向发展,高效的散热能力可以提高电机的持续功率和持续转矩。伴随着电驱动系统二合一、三合一、多合一的集成化发展,对系统的散热能力提出了更高要求。并且,高效的散热能力可以提高电机的爬坡能力、加速能力,降低电机的质量,实现铁芯的轻量化,或者在电机有效质量不增加的情况下增加额定功率和峰值功率;降低动力总成的空间体积及质量,有效提高驱动电机的功率密度,从而降低整车质量,提高整车性能以及效率。工信部和发改委提出规划,到2025年乘用车电机的功率密度要大于4 kW/kg,电机的技术发展趋势必然要求提高冷却效率。

郭少杰等的研究中指出,除传统自然冷却外,目前驱动电机散热技术方案可分为3 类:风冷、水冷和油冷。

(1)风冷技术。自带同轴风扇来形成内风路循环或外风路循环,通过风扇产生足够的风量,以带走电动机所产生的热量。介质为电机周围的空气,空气直接送入电机内,吸收热量后向周围环境扩散。风冷技术优点在于结构简单,不用设计独立的冷却零件,维护方便及成本低。缺点在于散热效果和效率都不高,工作可靠性差,对天气和环境的要求较高。

为保证足够的散热量需求,驱动电机需要增大与气流的接触面积,导致电机体积大和成本增加;驱动电机在车辆上使用时对应的工况较为复杂,风冷无法在各工况下保持所需的散热量,故仅在热负荷小的小型车驱动电机或辅助电机中采用风冷。

(2)水冷技术。相比风冷,液体具有更高的比热,且可以根据需要主动调节系统温度,故而液冷具有更好的稳定性,可以迅速带走热量,实现温度的快速降低,提高电机的效率和寿命。水是较好的液冷介质,水具有很大的比热和导热系数,价廉、无毒、不助燃、无爆炸危险;可提高材料利用率。缺点在于对水道的密封性和耐蚀性要求非常严格;在冬天必须添加防冻液。

国内新能源汽车技术路线主要采用水冷的方式,技术难度较低,已经实现了大面积的产业化,通过布置在电动机壳体内的水道,冷却液将电动机工作时产生的热量带走,确保电动机在高效率区间运行,同时保证电机的润滑和绝缘,主要应用于BEV驱动电机。

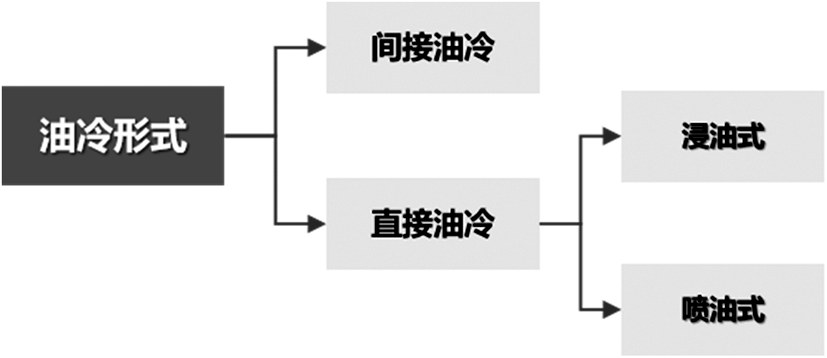

(3)油冷技术。油冷一般采用机油(润滑油),因为局部不导磁、不易燃、不导电、导热好的特性,对电机磁路无影响,因此散热效率更高的油冷技术成为研究热点,国内外一些研究机构及企业大力发展喷油冷却方式,对电机绕组端部实现喷油冷却。优点是绝缘性能良好,机油沸点比水高,凝点比水低。机油在低温下不易结冰,高温下不易沸腾;对端部裸露面积更大的扁线绕组电机的冷却效果更明显,能够主动冷却到内部转子部件;有利于电机与变速箱的集成,提高轴承的润滑冷却效果、环境温度较低时加热变速箱油提高润滑搅拌效率。

按照机油与定子轭部的接触形式分类如图5 所示,在HEV/PHEV 上多采用与发动机、变速箱更方便集成的油冷电机。

图5 油冷电机不同形式

5 总结与分析

新能源汽车热管理市场竞争格局未定,国内企业有望凭借市场响应快及成本优势实现弯道超车。

目前技术及市场发展仍处于起步阶段,竞争格局尚未固化,快速发展和变化中的市场为国内优秀热管理企业带来新机遇。

未来热管理系统将向标准化、模块化方向发展。新能源汽车三电技术及电子构架尚未形成统一体系,有关单一车型的热管理仍处定制化阶段,各整车厂对整车热管理设计思路仍有较大差别,因此新能源汽车热管理方案标准化是发展需求,也是未来趋势。在A0、A 级或紧凑SUV 等车型中,整车运行工况对电机的持续性能要求相对没那么敏感,因此无论是常规的水冷冷却还是理论上冷却效果更好的油冷冷却对整个电机系统的成本、性能影响相对不大。对于B级或更高性能车,最高车速越来越高,峰值功率与持续功率要求高、对应持续时间长、运行工况恶劣,电机的持续性能与温升表现相对关键,此时油冷电机的优势更易体现出来。

来源:汽车文摘

作者:朱培培 臧金环

中汽研(天津)汽车信息咨询有限公司

本文标题:新能源汽车热管理技术发展趋势分析

本文链接:https://www.blueocean-china.net/faq1/810.html [版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。