IGBT模块散热性能的仿真和实验研究

摘要:IGBT 模块正在向小尺寸、大功率的方向发展,因此散热问题已成为制约IGBT 模块可靠性的瓶颈。热仿真和热设计是IGBT 模块设计的一个重要环节。本文系统地对IGBT 模块及其散热系统进行全面热仿真,并与实验数据进行对比。对IGBT 模块的温度场分布,结壳热阻的构成等进行分析。结果表明,所建模型能够准确计算模块的温度分布。在构成结壳热阻的4 部分——芯片热阻、焊料热阻、覆铜陶瓷板热阻、铜基板热阻中,覆铜陶瓷板热阻为主要部分,占整个结壳热阻的75%以上。

0 引言

IGBT(Insulated Gate Bipolar Transistor)广泛应用于小体积、低噪声、高性能的电子设备

中,如逆变器、不间断电源(UPS)、逆变电焊机以及电机调速的变频器中。近年来随着人们对电力电子装置要求的日渐提高,电子设备及系统正向小型化、多功能方向发展,IGBT 模块也正在向小尺寸、大功率的方向发展。随之而来的是模块内所产生的高热流密度带来的散热问题,该问题已成为制约IGBT 模块可靠性的瓶颈,迫使人们对传统的热设计技术进行进一步的研究,探索适应这一新趋势的有效散热措施。而当采用了一项新型热设计技术时,产品的身价也随之增加。因此, IGBT 模块散热系统的设计对模块的性能和价值有重要影响。随着计算机软件的发展,利用有限元技术计算散热问题已在工程实际中得到普遍应用。

其优点是可以对影响热分布的诸多因素 (部件几何尺寸、分布状态、导热材料的传输系数、周围环境等)进行计算机模拟,计算结果通过图形化显示直观的温度场分布,可以高效、高速地应用在精度要求不是很苛刻的产品的热设计中。目前,针对IGBT 模块的散热效果研究都只局限于局部的导热模拟或者散热器的设计。本文主要使用商业软件系统地对IGBT 模块及其散热系统进行全面热仿真,并与实验数据进行对比,对IGBT 模块的温度场分布,结壳热阻的构成等进行分析。

1 仿真模型

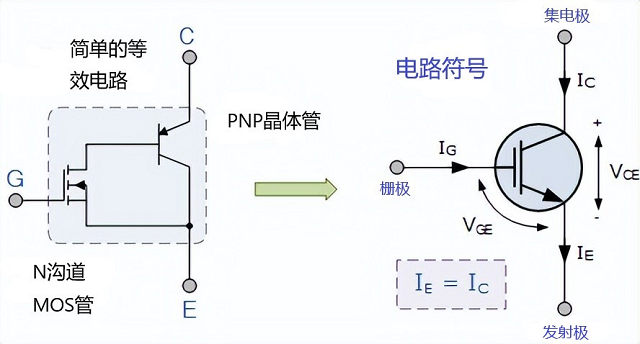

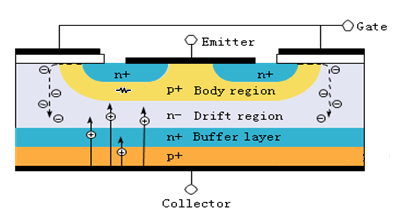

本文研究的型号为GS100A1200V 的IGBT 模块。为两个IGBT 串联构成,用栅极电压来控制IGBT 的开关。栅极加15 V 电压时,为开通状态,此时IGBT 芯片产生热负荷。

1.1 几何模型

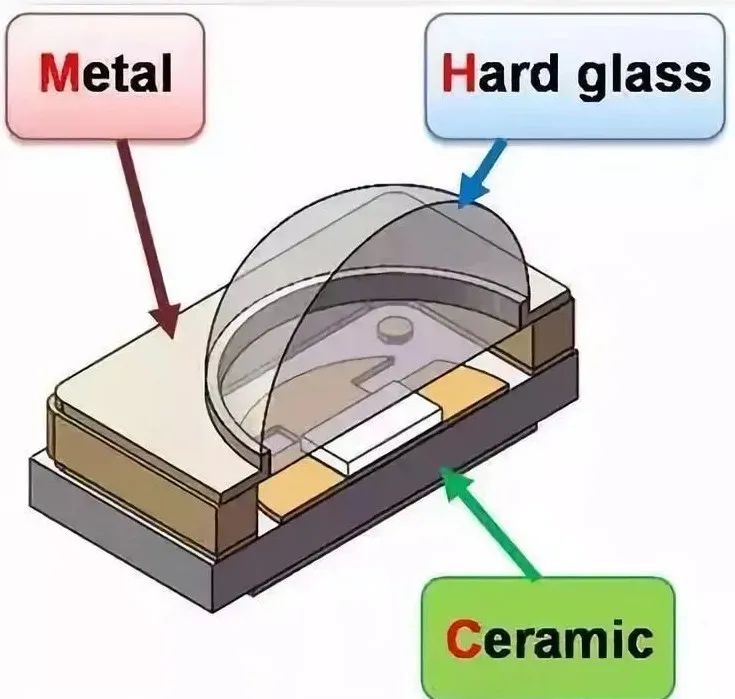

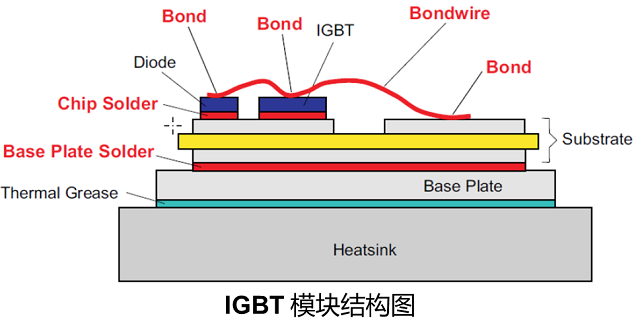

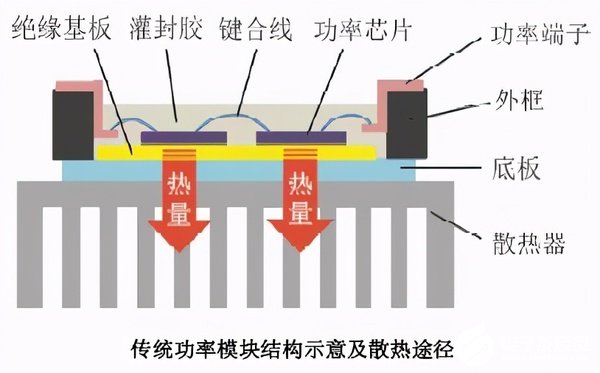

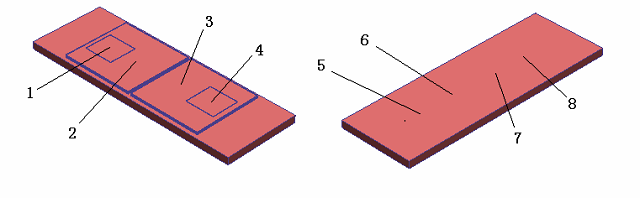

图 1 为模块的内部结构。将Al2O3 或 AlN 敷铜陶瓷板—DBC(Direct bond copper)焊接到铜基板上,DBC 的上层铜箔被腐蚀出电路图形,用于焊接硅片,IGBT 和快恢复二极管(Fast Recovery Epitaxial Diode,FRED)焊接在DBC 上,连接引线端子以及实现芯片之间的互连。硅片的顶端电极(IGBT 的发射极、栅极和二极管的阳极)与DBC 之间通过铝丝键合工艺(Wire-bond technology)实现连接。IGBT 模块通过螺钉固定在风冷散热器上。

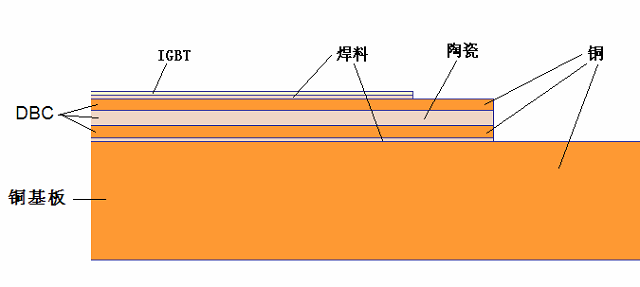

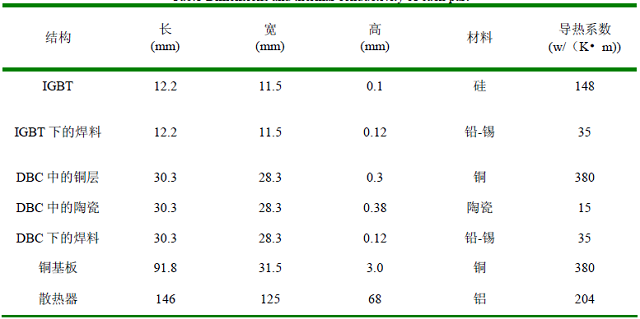

IGBT 模块及其散热器的结构尺寸与参数如表1 所示。

图1 模块的内部结构示意图

表1 几何模型各部分结构尺寸与导热系数

1.2 稳态传热模型介绍

由于系统温度较低,可忽略IGBT 模块及其散热器与环境之间的辐射换热。认为只存在导热与对流换热两种传热方式。本文只对IGBT 模块稳态热分布进行计算。IGBT 模块内部的传热过程主要为导热;散热器与空气之间的传热过程为强迫对流换热。使用商业软件对模块及其散热器温度场进行数值模拟。所加的边界条件如下:

认为产生的热量在IGBT 上均匀分布,因此在IGBT 上为第二类边界条件,即均匀的热流密度,其总的热流量等于IGBT 的发热量。

整个模块封装在塑料盒中,模块上部用硅凝胶密封保护,且硅凝胶的导热系数很低,可以忽略不计。因此可以认为IGBT 产生的热量只通过铜基板底面向外界传递,其它边界面上均为绝热边界条件。

假定在导热过程当中两种材料的接触良好,分界面上温度与热流密度连续。

整个实验装置放在流场中进行测试,入口速度为1 m/s,入口温度为18.4℃,出口边界条件为压力出口。环境温度为18.4℃,忽略散热器与环境的辐射换热。

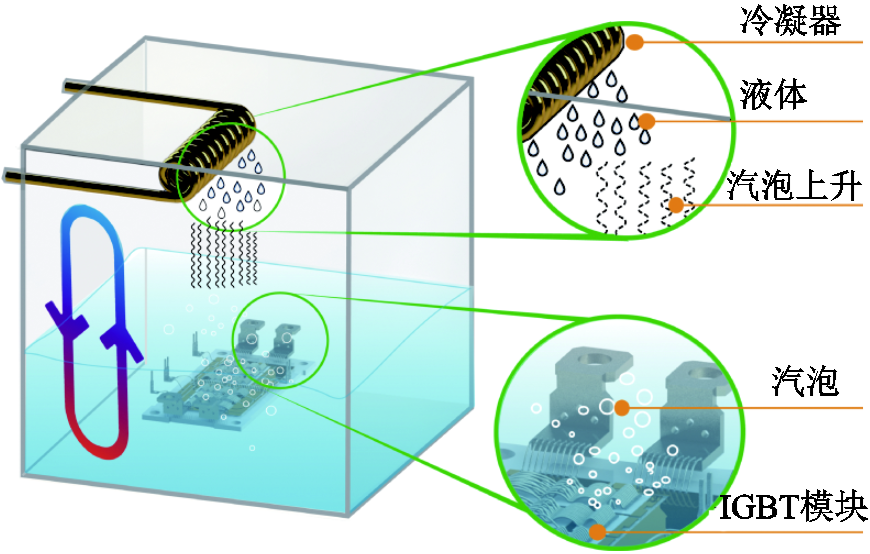

2 实验装置

为了保持实验系统的稳定性,实验采用了恒流源给模块供电,然后使用电压表读出功率电路两端的压降,即可得到IGBT 的发热功率。当两栅极分别加15V 电压时,IGBT 模块开始导通,通过恒流源给定恒定的电流使两IGBT 产生稳定的热流密度,再通过电压表测得模块的通态压降,得到发热功率。

本实验分别测量了两个 IGBT 和二极管的温度以及与他们相对应的铜底板的四个点的温度。在测量测点温度时本实验采用的是K 型(镍络-镍硅)热电偶。实验装置如图2 所示。测温点的布置如图3 所示。

图2 实验装置图

(a)IGBT 及FRED 上的测点 (b)铜基板底面的4 个测点

图3 温度测量点分布图

3 结果分析

3.1 模拟值与实测值对比

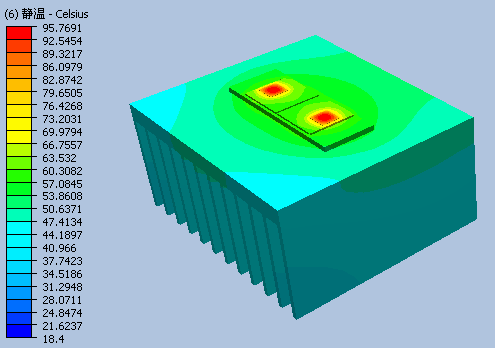

在 3 种不同的工况下进行实验。控制电流为31 A,51 A,72 A,通过电压表读出通态压降分别为2.371 V、2.865 V、3.382 V。计算得到在三种不同的工况下的热耗散功率为73.5W、146.1 W、243.5 W。通过计算3 种工况下IGBT 散热系统的温度场分布,可得模块及散热器的温度场云图,如图4 所示,其最高温度在IGBT 芯片上,3 种工况下分别为41.7 ℃、64.6℃、95.8 ℃。模拟结果与实测值的对比如表2 所示。

图4 243.5W时IGBT及散热器温度分布图

表2 数值模拟与实验结果对比

在以上 3 种工况下被测量的8 个点的实验值与计算值的最大绝对误差为2.8℃,最大相对误差为8.2 % 小于10 %,在允许范围之内,所以可以验证模型的正确性,因此数值仿真的结果可以模拟实际情况。

3.2 模块的结壳热阻分析

模块的结壳热阻直接反应模块的热特性,根据稳态时的结壳热阻可以对模块工作稳定后芯片的结温进行预测,确保芯片温度不超过额定温度。稳态时结壳热阻的定义为:

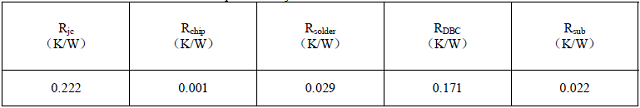

其中, Tj 为芯片的结温; Tc为壳温,即铜底板的平均温度;Q 为单个芯片的发热功率。通过实验及数值模拟的结果可以算出模块在三种不同的工况下的结壳热阻均为0.22 K/W,可见其结壳热阻为常量,大小只与它的内部结构有关,不随加热功率而变化。由于向硅凝胶传递的热量可以忽略不计,结壳热阻主要包括热量从芯片通过DBC 板与铜基板向散热器传递过程中的热阻,即IGBT 芯片(Rchip)、焊料(Rsolder)、DBC(RDBC)、铜基板(Rsub)的热阻。由数值模拟分析可得4 部分热阻如表3 所示。

表3 结壳热阻构成

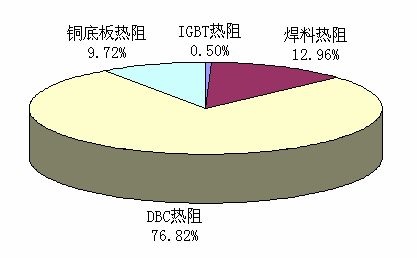

其各部分的比例关系如图5 所示,可看出DBC 热阻占了结壳热阻的绝大部分,因此减小DBC 的热阻是减小结壳热阻最有效的方法之一。

图5 结壳热阻的构成

4 结论

(1) 对IGBT 模块及其散热器建立了稳态热分析数值模型,模拟结果与传热实验数据的对比结果表明,所建数值模型能够正确的模拟不同工况下IGBT 模块及其散热器的温度分布。

(2) IGBT 模块的结壳热阻是由芯片、焊料、DBC、铜板四部分热阻构成的,通过模拟分析可得,DBC 板的热阻占绝大部分,原因是由于DBC 板中的陶瓷导热系数很小。因此,提高DBC 板中陶瓷的导热系数是减小结壳热阻的一种非常有效途径。

来源,网络

本文标题:IGBT模块散热性能的仿真和实验研究

本文链接:https://www.blueocean-china.net/faq1/803.html [版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。