全浸式蒸发冷却IGBT电热耦合模型研究

张玉斌1,2 温英科1 阮 琳1,2

(1. 中国科学院电工研究所 北京 100190 2. 中国科学院大学 北京 100049)

摘要 电力电子器件的小型高集成度发展趋势对散热技术提出挑战。相较于间接液冷,采用全浸式蒸发冷却技术的绝缘栅双极型晶体管(IGBT),具有器件温升低、温度分布均匀的优点,因此其应用于IGBT冷却具有可行性和优越性。该文提出全浸式蒸发冷却IGBT电热耦合模型的建模方法。首先,基于参数拟合法,建立了IGBT模块的电模型,计算功率损耗;其次,根据等效导热系数,建立了全浸式蒸发冷却条件下IGBT的热模型,并在线性时不变系统的假设下得到了全浸式蒸发冷却IGBT的降阶模型;然后,建立了全浸式蒸发冷却IGBT电热耦合模型;最后,通过仿真和实验对建立的模型逐一进行验证,结果表明,所提出的模型能够准确表征IGBT的电、热及其耦合特性,并且具有模型参数提取简单、仿真速度快的优点。

关键词:IGBT 全浸式蒸发冷却技术 电热耦合模型 降阶模型

0 引言

随着人们对于绿色能源和低碳可持续发展的关注,功率半导体器件在各种能源系统中的应用越来越受到重视,绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)作为一种具有众多优点和良好发展前景的功率开关器件,将在柔性直流输电、可再生能源发电、铁路牵引、电动汽车、消费电子等领域得到更广泛的应用[1]。然而,随着IGBT功率密度增大和可靠性要求的提高,对更加高效、可靠冷却技术的需求也更为迫切。文献[2]归纳总结了目前IGBT的七种主要冷却技术,作为一种新型冷却方案,全浸式蒸发冷却(Fully-Immersed Evaporative Cooling, FIEC)相较于其他冷却方案,具有以下优点:①冷却对象温升低,温度分布均匀,无局部过热点;②冷却介质的绝缘性能好,具有灭火灭弧能力;③自然循环,无需风扇、液泵等附加装置,节能降噪[3]。

为了分析IGBT在不同冷却技术及运行条件下的动态损耗和结温变化,优化IGBT的冷却系统设计,提高IGBT的热性能和可靠性,需要有效和稳健的电热耦合模型。目前电热耦合模型建模主要包括解析模型[4-6]、数值模型[7-9]和热网络模型[10-12]三种方法。解析模型通过求解数学方程获得IGBT模块电热耦合模型, 虽然解析模型能够获得精度很高的结果,但是由于需要建立复杂的电气和传热方程而难度较大。数值模型(有限元法,有限体积法等)作为一种数值模拟方法,基于详细的结构参数和材料特性,能够获得IGBT高精度温度分布,随着计算机计算能力的提高,该方法在IGBT的电热模型中得到了越来越广泛的应用。但是数值模型的计算时间长,当边界条件改变时,需要重新计算,灵活性不足。热网络模型根据热电比拟理论,以电路方式求解IGBT的电热耦合特性,其热模型是通过数值方法导出的,如降阶模型(Reduced Order Model, ROM)技术[13]。这种方法从三维结构中提取基于物理的关键热模型,并将其表示为热阻和热容等一维热路元件,从而可以进行快速的电热耦合研究,因而广泛地应用于电力电子器件的稳态和动态电热耦合分析。

由于目前对FIEC IGBT模块电热耦合模型的研究尚属空白,本文首先基于参数拟合和IGBT平均模型(Average Model, AM),建立了IGBT电模型以计算IGBT功率损耗;其次,基于等效导热系数法,建立了FIEC IGBT三维热仿真模型,获得其温度场分布;然后根据线性时不变(Linear Time Invariant,LTI)系统假设,提取了FIEC IGBT热模型的ROM,从而建立了FIEC条件下IGBT模块电热耦合模型;最后,对IGBT的AM、ROM分别进行了仿真验证,并且建立Buck电路仿真模型,通过不同冷却方式下电热耦合模型仿真结果的对比,证明了所提出的IGBT电热耦合模型的准确性和有效性,以及FIEC技术应用于IGBT冷却的可行性及优越性。

1 FIEC IGBT 电模型和热模型

1.1 FIEC IGBT工作原理

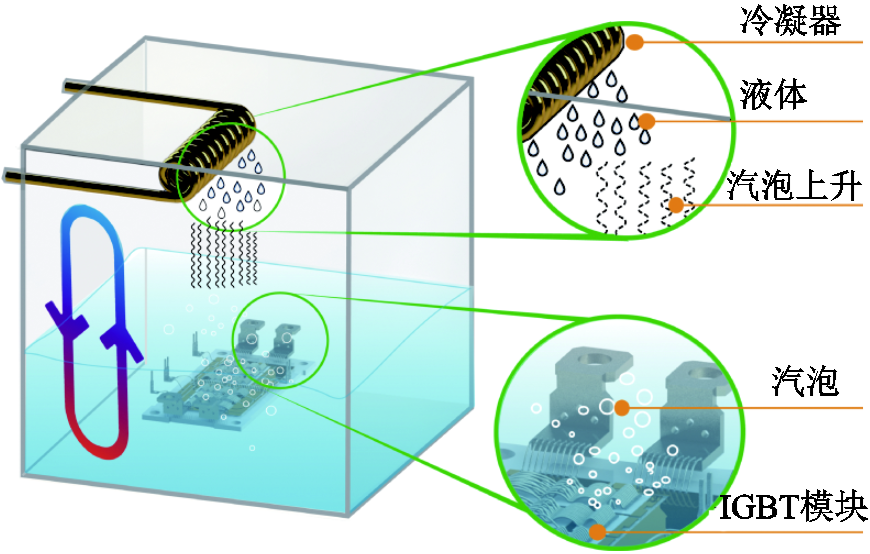

FIEC技术将IGBT直接浸没在冷却介质中,通过介质沸腾(所选冷却介质在标准大气压下沸点温度是47.6℃,与IGBT模块的工作温度相适应)时的气化潜热将热量带走。FIEC IGBT原理如图1所示,首先IGBT的热量通过冷却介质的比热吸收和自然对流带走,IGBT模块周围的冷却介质温度升高,温差使冷却介质中产生对流,当密封箱体中的冷却介质主流温度上升到相应压力下的饱和温度,介质将变为饱和核态沸腾状态,IGBT模块产生的热量被介质相变过程中的气化潜热带走。气体冷却介质上升到冷凝器,将吸收的热量传递到二次冷却水或者周围的冷空气中,并冷凝返回至液态冷却介质中,从而完成自循环过程[3]。

图1 FIEC IGBT原理

Fig.1 Principle of FIEC IGBT

1.2 电模型

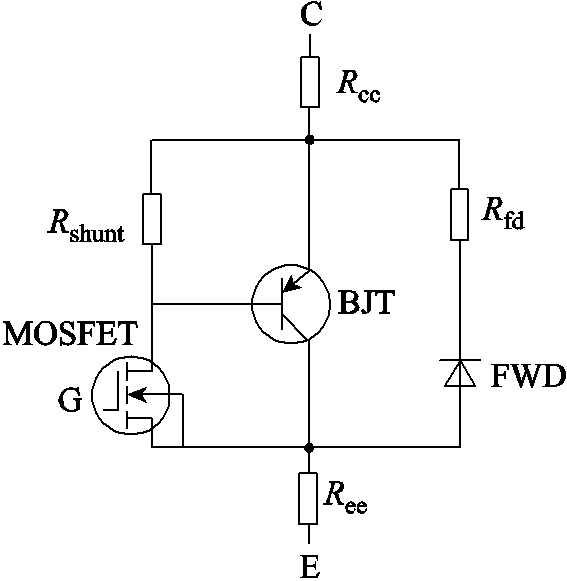

IGBT AM等效电路如图2所示,由金属氧化物半导体场效应晶体管(Metal-Oxide-Semiconductor Field-Effect Transistor, MOSFET)驱动的双极结型晶体管(Bipolar Junction Transistor, BJT)和续流二极管(Free-Wheeling Diode, FWD)组成,Rcc和Ree分别为集电极和发射极端子的连接电阻,Rfd为FWD的体电阻,Rshunt为门极分流电阻[14]。

图2 IGBT平均模型等效电路

Fig.2 Equivalent circuit of the average IGBT model

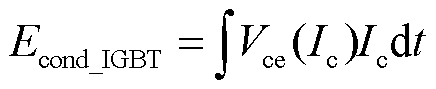

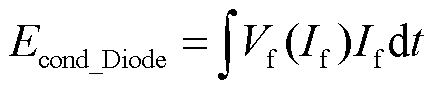

IGBT模块的损耗包含五个部分,分别是IGBT开通损耗Eon、关断损耗Eoff、导通损耗Econd_IGBT、二极管反向恢复损耗Err和导通损耗Econd_Diode。其中IGBT和二极管的导通损耗分别为

(1)

(1)

(2)

(2)

式中, 、

、 为IGBT的导通压降和电流;

为IGBT的导通压降和电流; 、

、 为二极管导通压降和电流。

为二极管导通压降和电流。

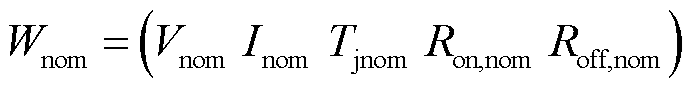

IGBT平均模型在计算Eon、Eoff和Err时,通过在额定工作点附近进行插值或者外推实现对以上三种损耗的准确模拟。IGBT额定工作点如式(3)所示,包含额定电压Vnom、额定电流Inom、额定工作结温Tjnom、额定门极驱动电阻Ron,nom和Roff,nom。

(3)

(3)

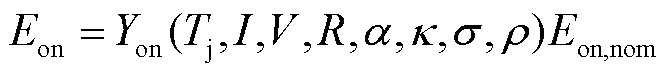

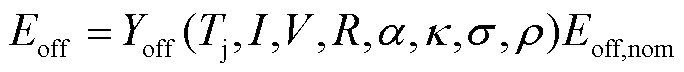

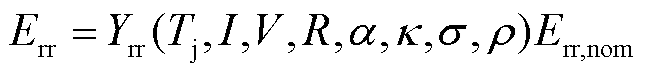

当IGBT平均模型参数被拟合到额定工作点Wnom时,模型在这种工况下能准确地计算出开关损耗,但大多数情况下,实际工作点Wt不同于Wnom,当Wt偏离Wnom时,可以使用式(4)~式(6)给出的工作点校正函数来校正模拟结果。

(4)

(4)

(5)

(5)

(6)

(6)

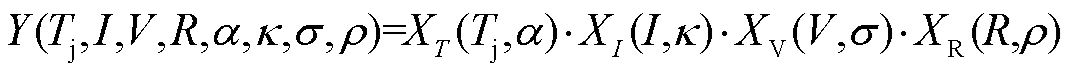

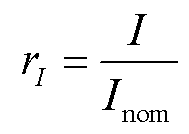

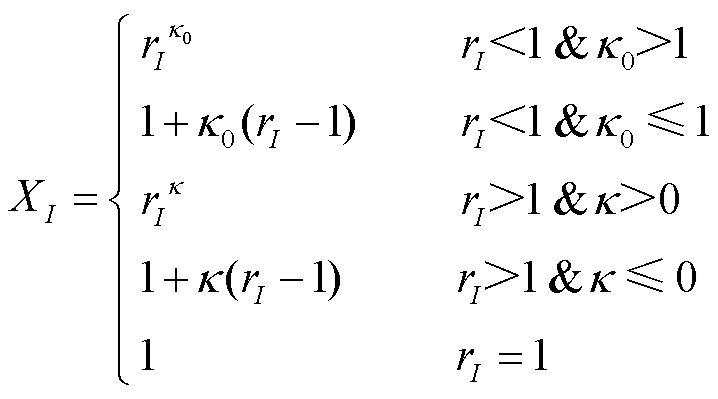

其中,校正函数Yon、Yoff和Yrr的一般形式为

(7)

(7)

式中, 、I、V、R分别为工作点的结温、电流、电压和驱动电阻;X为相互独立的校正函数;

、I、V、R分别为工作点的结温、电流、电压和驱动电阻;X为相互独立的校正函数;

为每个工作点独立计算的校正系数。X的每一项可以分别被拟合为线性函数、指数函数或者分段函数,根据内插或者外推的条件,保证工作点Wt处的校正函数非负并且不超过限定值。

为每个工作点独立计算的校正系数。X的每一项可以分别被拟合为线性函数、指数函数或者分段函数,根据内插或者外推的条件,保证工作点Wt处的校正函数非负并且不超过限定值。

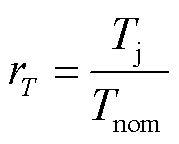

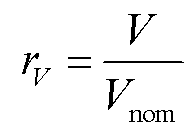

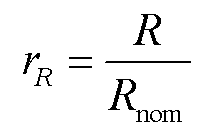

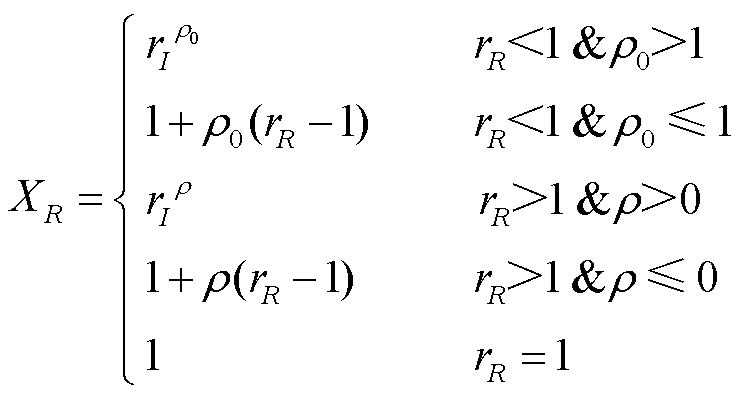

参数拟合法通过仅改变相应的工作点参数(Tj、I、V或R)并保持其他参数为其额定值,逐个提取校正系数。以计算温度校正系数α为例,在不同于额定工作点(大于或小于额定工作点)的温度下测量(或依据数据手册计算)开关损耗,并得到工作点能量比 和温度比

和温度比 分别为

分别为

(8)

(8)

(9)

(9)

将式(8)和式(9)代入式(10)计算得到α[14]。

(10)

(10)

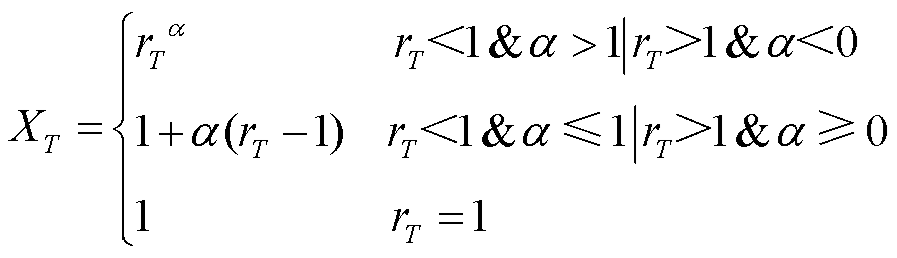

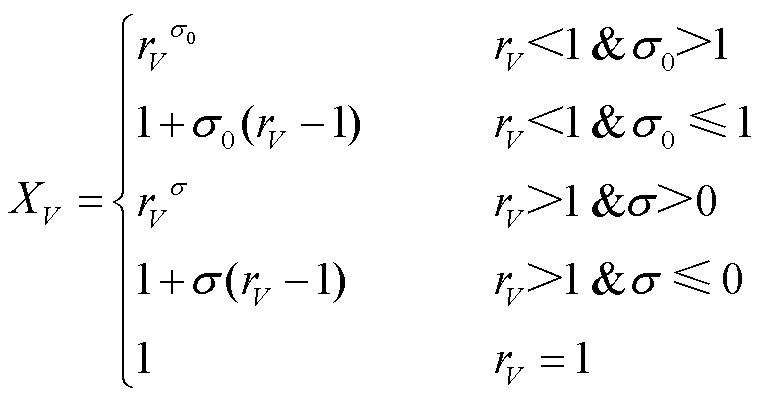

电压、电流和门极驱动电阻校正函数XV、XI、XR分别为[14]

(11)

(11)

(12)

(12)

(13)

(13)

(14)

(14)

(15)

(15)

(16)

(16)

式中,rV、rI、rR分别为电压比、电流比、门极驱动电阻比;σ0、σ为电压校正系数,κ0、κ为电流校正系数, 和ρ为门极驱动电阻校正系数(以上校正系数中,下标为0的表示该参数小于额定工作点,无下标表示大于额定工作点)。

和ρ为门极驱动电阻校正系数(以上校正系数中,下标为0的表示该参数小于额定工作点,无下标表示大于额定工作点)。

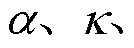

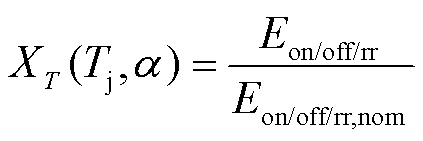

温度校正系数可用于确定在任意工况下的温度校正函数XT(T,α),一般情况下,XT(T,α)只有一个待确定校正系数α,而XV、XI和XR则使用了两个校正系数,因此,在考虑损耗对温度的依赖性时,需选择额定工作点温度。

1.3 热模型

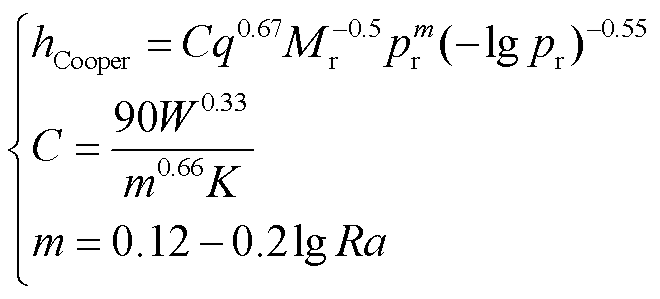

当FIEC IGBT到达热稳态时,冷却介质处于大容器饱和核态沸腾状态。由于沸腾换热的复杂性,其传热系数的计算分歧较大,针对性较强的关联式准确度往往较高,对FIEC技术采用的冷却介质而言,库珀公式由于计算结果与实验结果偏差程度小而得到较为广泛的应用[15]。

(17)

(17)

式中, 为通过库珀关联式得到的对流传热表面传热系数;Mr为液体相对分子质量;pr为对比压力(液体压力与该液体临界压力之比);W为功,J;K为热力学温度,K;Ra为表面粗糙度,基于IGBT芯片表面状态,取0.3~0.4µm;q为热流密度。对FIEC IGBT而言,当其发热功率和环境温度确定时,其表面温度仅取决于IGBT表面传热系数。当IGBT运行在热稳态时,蒸发冷却介质处于大容器饱和核态沸腾状态。为了简化分析,仿真时需对单相介质表面传热系数进行修正,推导冷却介质等效导热系数,使得发热器件表面传热系数等效于介质大容器饱和核态沸腾状态时的数值,从而对介质大容器饱和核态沸腾状态下IGBT的温度分布情况进行仿真分析[16]。

为通过库珀关联式得到的对流传热表面传热系数;Mr为液体相对分子质量;pr为对比压力(液体压力与该液体临界压力之比);W为功,J;K为热力学温度,K;Ra为表面粗糙度,基于IGBT芯片表面状态,取0.3~0.4µm;q为热流密度。对FIEC IGBT而言,当其发热功率和环境温度确定时,其表面温度仅取决于IGBT表面传热系数。当IGBT运行在热稳态时,蒸发冷却介质处于大容器饱和核态沸腾状态。为了简化分析,仿真时需对单相介质表面传热系数进行修正,推导冷却介质等效导热系数,使得发热器件表面传热系数等效于介质大容器饱和核态沸腾状态时的数值,从而对介质大容器饱和核态沸腾状态下IGBT的温度分布情况进行仿真分析[16]。

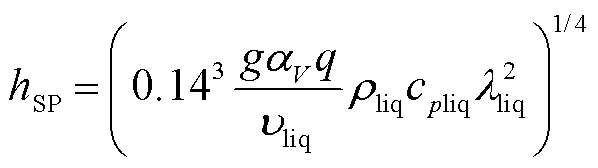

已知水平热面向上单相介质大空间自然对流表面传热系数 表达式为[16]

表达式为[16]

(18)

(18)

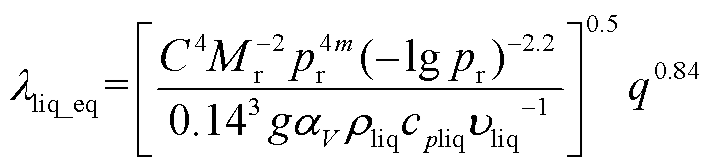

式中,h为发热表面与冷却介质间表面传热系数;λliq为单相液体导热系数;g为重力加速度;αV为液体体积膨胀系数;υliq为液体运动粘度;ρliq为液体密度;cpliq为液体比定压热容。将式(17)和式(18)联立,式(18)中单相介质导热系数λliq用表征介质相变换热的等效导热系数λliq_eq代替,求得等效导热系数λliq_eq的表达式为

(19)

(19)

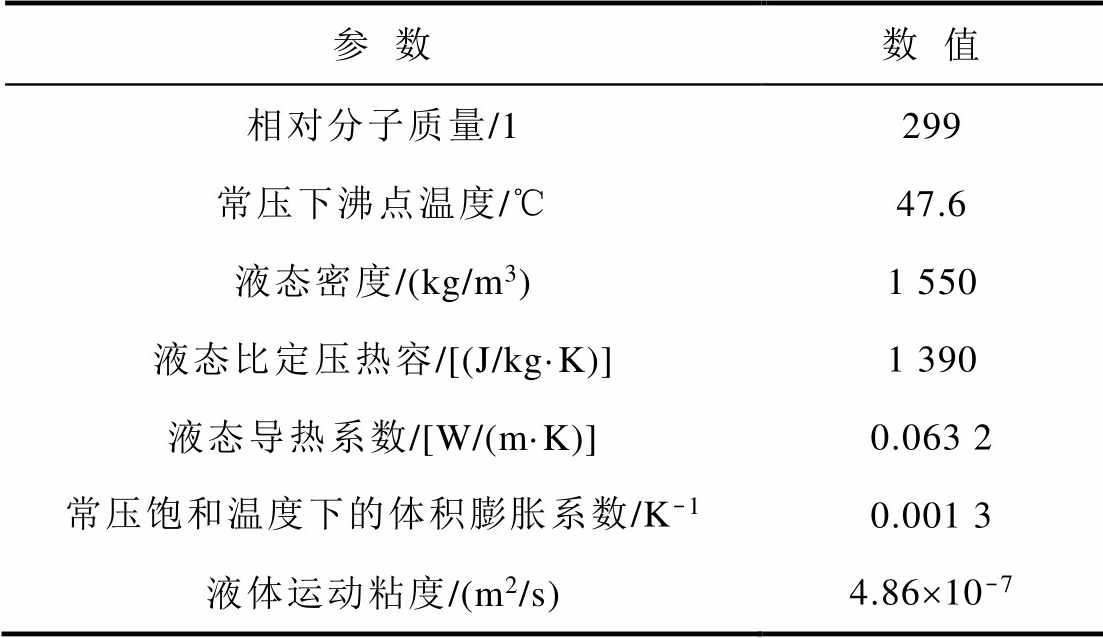

蒸发冷却介质物性参数见表1。根据表1所示的蒸发冷却介质物性参数和IGBT模块的热流密度,结合式(19),可以得到等效导热系数λliq_eq,将λliq_eq代入计算流体动力学软件(Computational Fluid Dynamics,CFD)进行计算,即可得到FIEC 条件下IGBT温度场分布。

表1 蒸发冷却介质物性参数

Tab.1 Physical parameters of the evaporative coolant

2 FIEC IGBT电热耦合模型

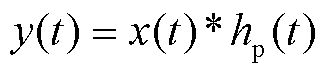

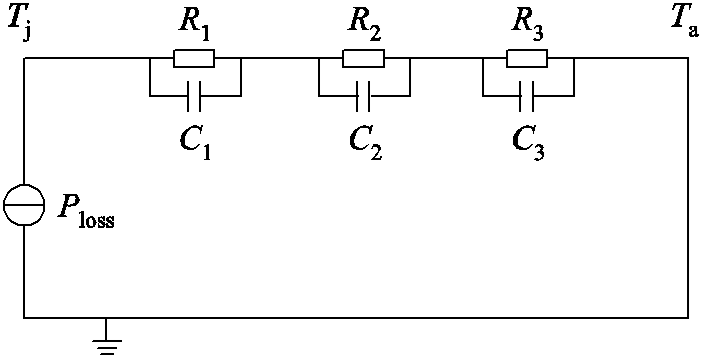

利用第1节得到的电模型和热模型能够分别得到准确的IGBT损耗和FIEC条件下详细的温度场分布,为求解温度场分布需要使用CFD软件,而CFD模型需要计算大量的偏微分方程组,因此通常需要较长时间才能得到理想的计算结果。显然CFD模型对于系统的瞬态分析而言太大太慢,更重要的是,IGBT的电热耦合模型需要经常变换工作条件和边界条件,而CFD建立的热模型不适合这种工况,因此为了加快仿真速度,增强热模型的灵活性,提高仿真效率,需要构建FIEC条件下热模型的ROM。由文献[17]可知,满足恒定密度、常物性、恒定流速、不考虑辐射四个假设条件的传热系统可以等效为LTI系统(由于辐射换热在IGBT冷却系统中占比较小,所以将考虑辐射换热的FIEC IGBT等效为LTI系统,对系统建模的影响不大,这一点可以从3.3节的仿真结果看出)。对于LTI系统,在任意瞬时输入下,系统的输出是脉冲响应和输入的卷积,即

(20)

(20)

式中,y为系统温度;x为输入系统的损耗;hp为系统的脉冲响应。如果两个LTI系统具有相同的脉冲响应,那么在相同的输入下,两个系统的输出也完全一致。同样,如果两个LTI系统的阶跃响应相同,也可以得出相同的结论(这是由于阶跃响应的微分就是脉冲响应)。换言之,如果两个系统的阶跃响应或者脉冲响应相同,这两个系统是等效的。作为一种经典的热网络,Foster热网络是LTI系统,因此用Foster热网路等效IGBT热模型,前提是其阶跃响应可以与IGBT模块热系统的阶跃响应相同[14]。典型的Foster热网络如图3所示,图中,电流源Ploss表示功率损耗,Tj为结温,Ta为环境温度,通过改变热阻Ri和热容Ci(i=1,2,3)的值,可以方便地实现对IGBT模块热阶跃响应的曲线拟合。需要注意的是,Foster热网络具有固定拓扑结构,只有RC对的个数和RC的值会改变,而RC的值并不具有物理意义。当曲线拟合完成后,所构建的Foster热网络与IGBT模块热系统等效,并且可以在不损失计算准确性的前提下预测IGBT的瞬时热响应。

图3 典型Foster网络

Fig.3 A typical Foster network

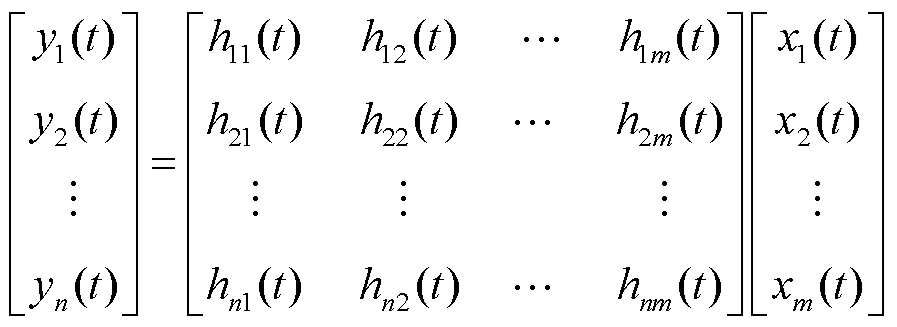

以上对于单输入单输出系统是很容易实现的。对于有多个热源的多输入多输出系统,根据线性系统的叠加原理可以实现对系统稳态和瞬态热性能的估计,即[15]

(21)

(21)

式中,yi为第i个芯片的结温; 为IGBT模块芯片j上产生的损耗;hij为第j个芯片上施加单位脉冲函数形式的损耗,而其他芯片的损耗为零时,在第i个芯片上测得的结温响应。脉冲响应矩阵完全描述了IGBT的热特性,为了求出脉冲响应矩阵,需要在仿真时给IGBT模块内的IGBT芯片和Diode芯片轮流施加损耗,比如在第j个芯片上施加单位脉冲损耗,则第i个芯片上的结温响应就是脉冲响应矩阵中hij的值[18]。

为IGBT模块芯片j上产生的损耗;hij为第j个芯片上施加单位脉冲函数形式的损耗,而其他芯片的损耗为零时,在第i个芯片上测得的结温响应。脉冲响应矩阵完全描述了IGBT的热特性,为了求出脉冲响应矩阵,需要在仿真时给IGBT模块内的IGBT芯片和Diode芯片轮流施加损耗,比如在第j个芯片上施加单位脉冲损耗,则第i个芯片上的结温响应就是脉冲响应矩阵中hij的值[18]。

3 仿真验证

3.1 电模型

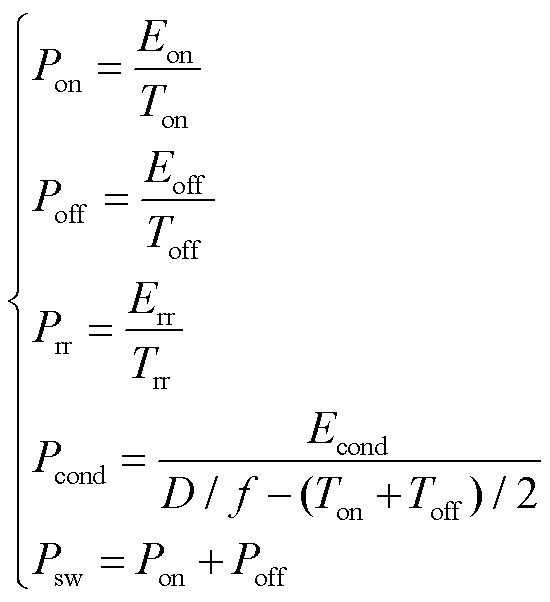

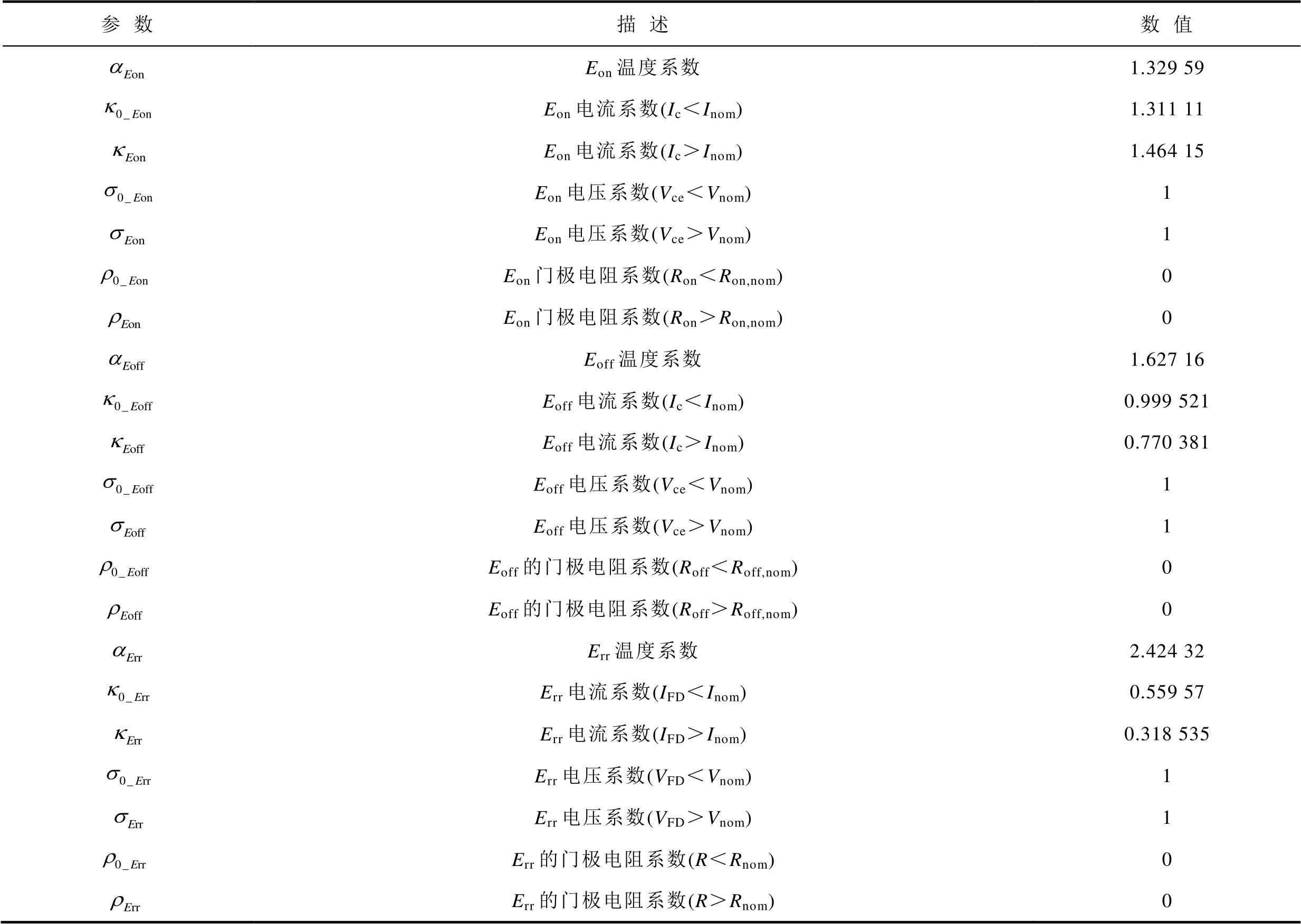

一款1 200V/600A IGBT模块AM的拟合参数见附表1。由于本文在进行建模时,只采用了额定门极驱动电阻的数据,所以校正函数XR的校正系数均为0。为了验证所建立AM的正确性,搭建了Buck电路进行损耗计算,仿真参数见表2,将得到的IGBT平均模型的损耗与IPOSIM[19]仿真结果进行了对比,由于式(1)、式(2)和式(4)~式(6)中均为能量,为了便于比较,将能量转换为功率,即

(22)

(22)

式中,Ton、Toff、Trr、f、D、Psw分别为IGBT开通时间、关断时间、FWD反向恢复时间、开关频率、占空比和开关损耗[14]。

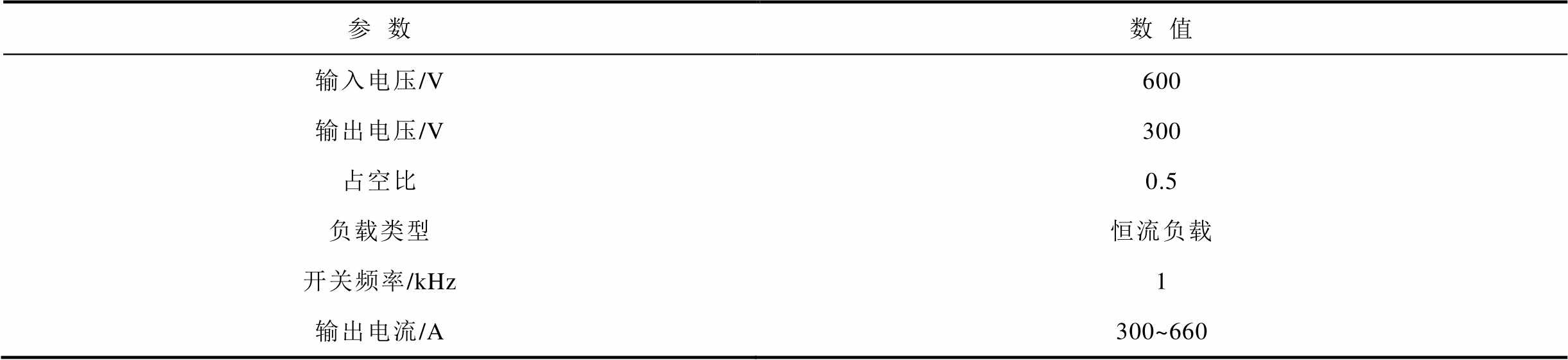

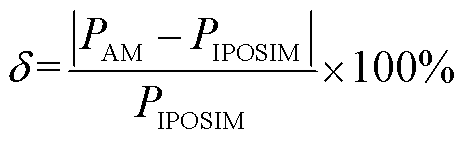

表2 IGBT损耗仿真参数

Tab.2 IGBT power loss simulation parameters

定义建立的IGBT AM与IPOSIM损耗计算结果的相对误差为

(23)

(23)

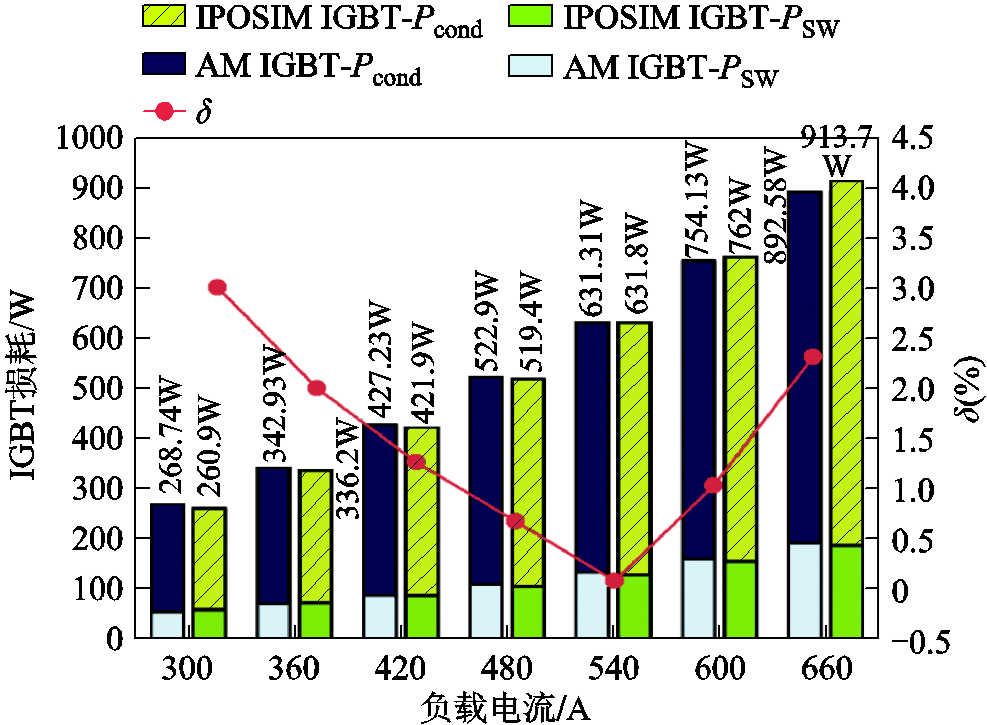

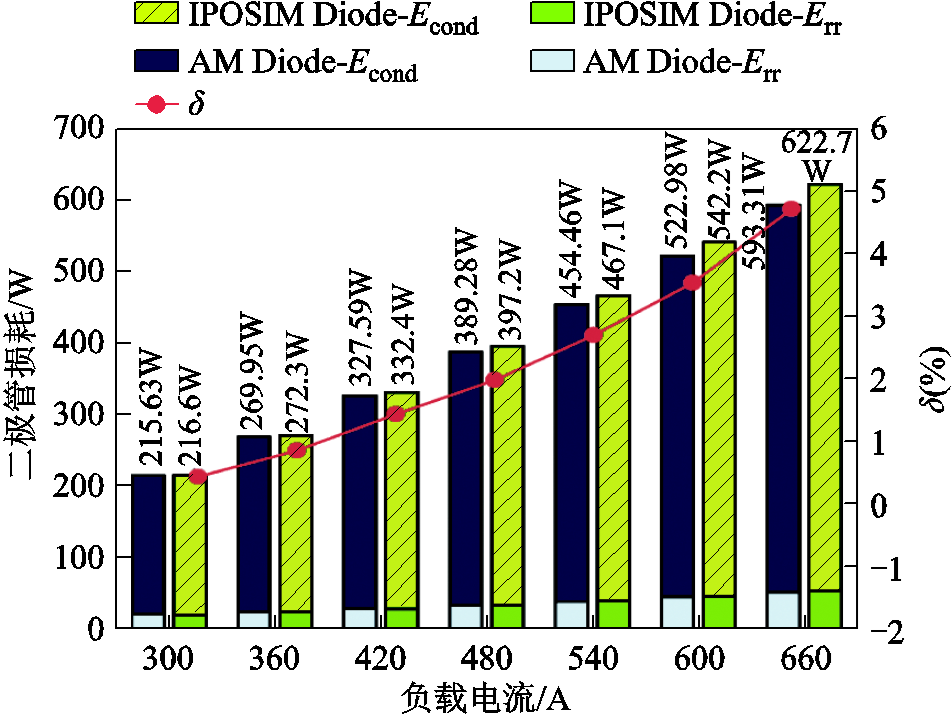

IGBT损耗和二极管损耗仿真结果对比如图4和图5所示。从仿真结果图4和图5可以看出,随着负载电流的增大,IGBT AM和IPOSIM的损耗均逐渐上升,并且由于开关频率较小,所以导通损耗在总损耗中占据主要地位。不同的是,IGBT AM损耗的相对误差随着负载电流的增大呈现出先减小后增大的趋势,表明建立的IGBT AM在额定工作点附近对损耗的模拟结果更准确,并且在“两端”时相对误差也未超过3.5%,证明IGBT AM能够准确地模拟IGBT损耗。Diode AM损耗相对误差随着负载电流的增大而增大,但需要注意的是,在超过额定工作电流后,损耗的相对误差仍然小于5%,对于绝大多数IGBT模块而言,实际的工作电流不超过其额定电流,所以建立的IGBT模块AM在大多数工况下是适用的。

图4 IGBT损耗仿真结果对比

Fig.4 Comparison of IGBT power loss simulation results

图5 二极管损耗仿真结果对比

Fig.5 Comparison of Diode power loss simulation results

3.2 热模型

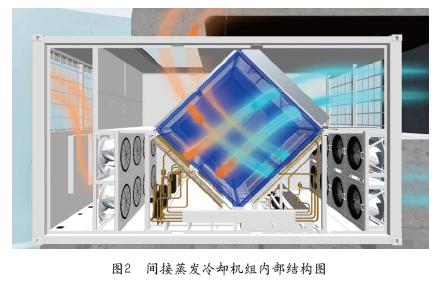

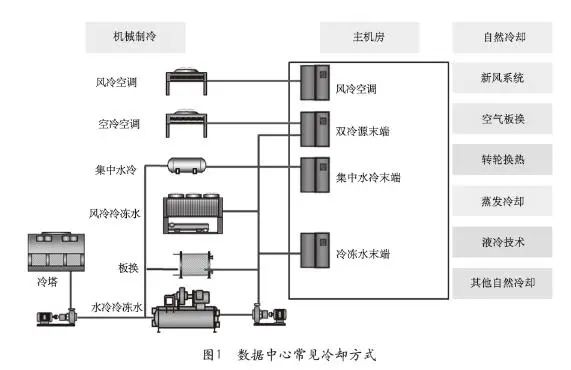

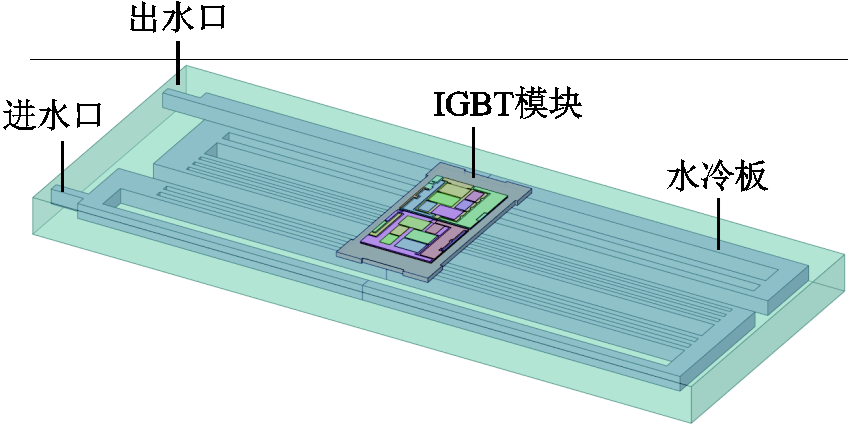

为了证明FIEC技术的优势,建立了FIEC IGBT和间接液冷(Indirect Liquid Cooling, ILC)方式下三维热仿真模型,分别如图6和图7所示。

图6 IGBT ILC结构

Fig.6 IGBT ILC structure

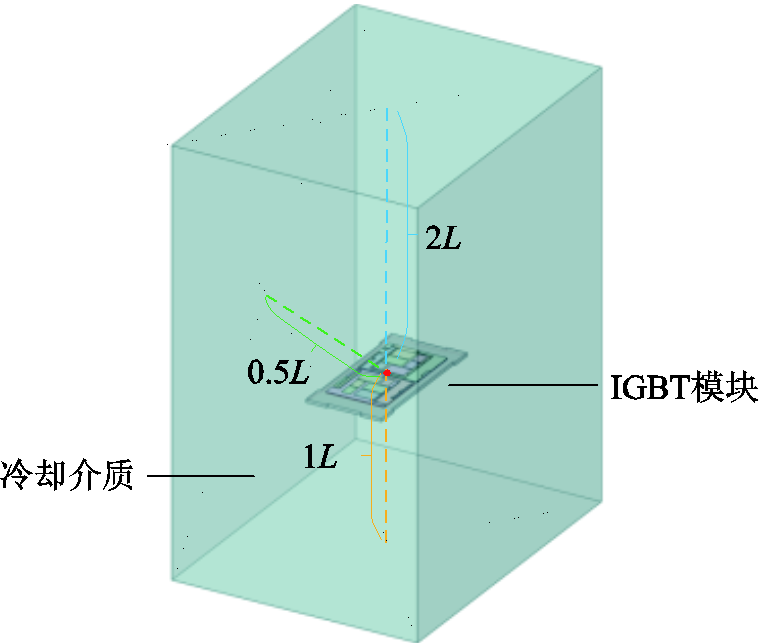

图7 IGBT FIEC结构

Fig.7 IGBT FIEC structure

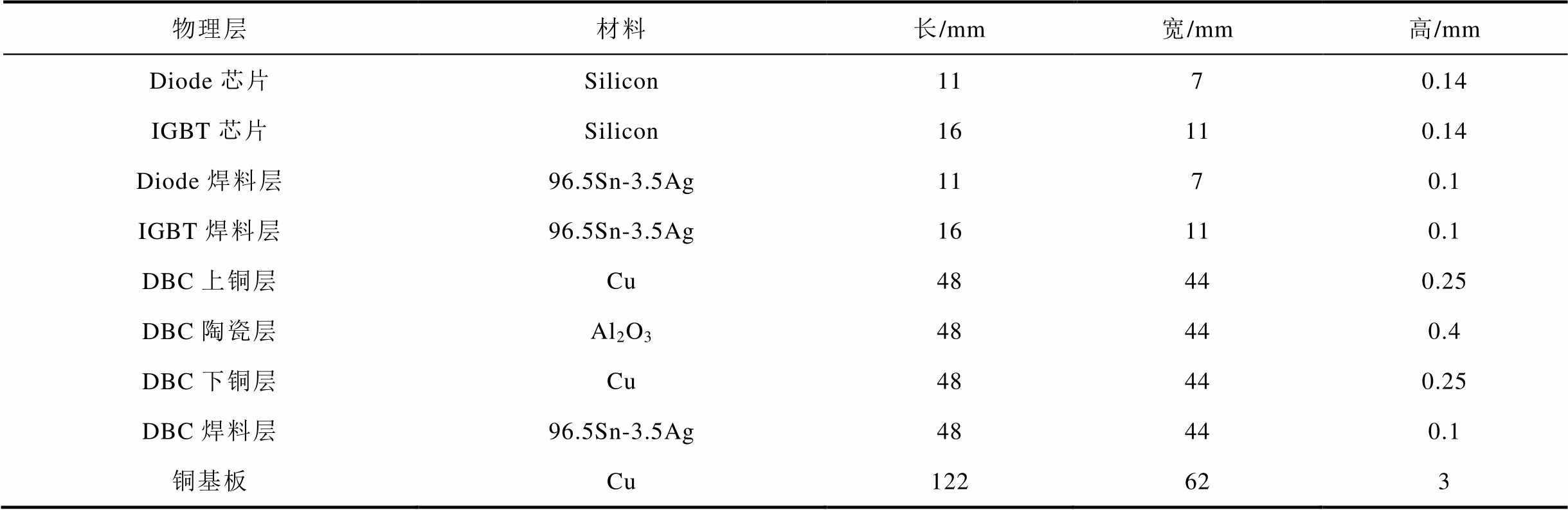

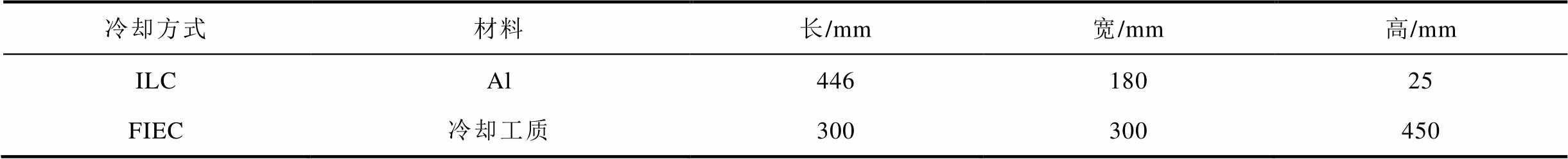

对于ILC IGBT,冷却介质为水,环境温度和进水温度为35℃。在对FIEC IGBT建模时,由于是采用等效的方法计算IGBT模块的温度分布,其边界条件是自然对流边界。为保证计算精度,需定义足够大的计算区域,使得远场处的各变量梯度足够小。假设IGBT模块的特征尺寸为L(几何模型三个方向尺寸最大值),则热模型的计算区域需要以热模型为基点,向上方至少延展2L,下方至少延展L,四周至少延展0.5L[18]。计算区域的六个面为开口属性。环境介质采用表1所示物性参数的蒸发冷却介质。环境温度为介质沸点温度47.6℃,介质流态为湍流,考虑自然对流表面传热和辐射换热过程。IGBT模块尺寸参数及ILC、FIEC的结构尺寸见表3和表4。

表3 IGBT模块物理尺寸

Tab.3 Geometry parameters of IGBT module

表4 ILC和FIEC仿真模型结构尺寸

Tab.4 Geometry parameters of ILC and FIEC simulation model

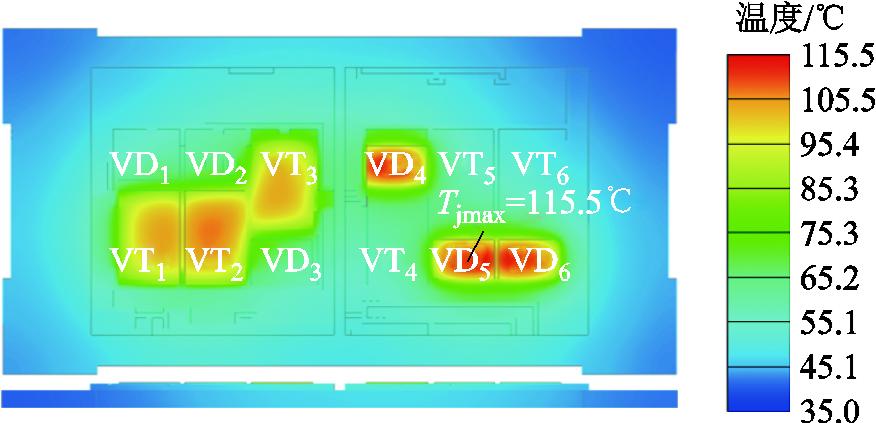

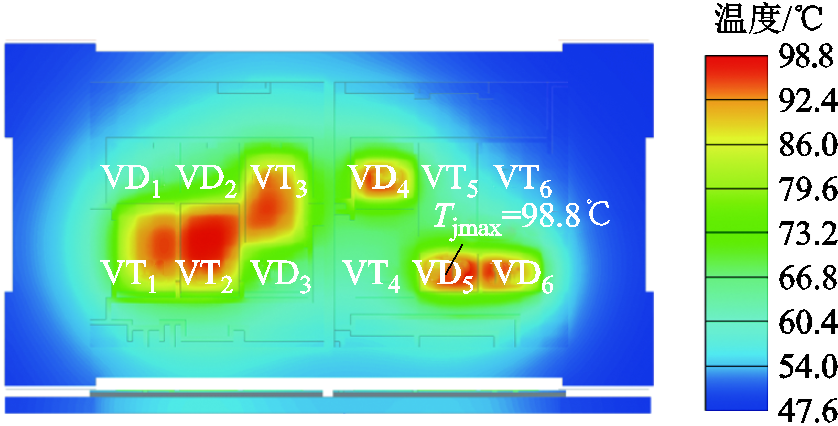

由于数值误差的影响,针对非稳态CFD问题,在数值计算之前要进行不同网格尺寸下的空间无关性检验和不同时间步长下的时间无关性检验,最终ILC IGBT仿真模型网格数量为65万,时间步长为5ms,FIEC IGBT网格数量为70万,时间步长为5ms。所采用的IGBT模块每个IGBT和Diode均由三个芯片并联构成(IGBT芯片简记为VT,Diode芯片简记为VD)。当给VT1~VT3施加200W加热功率,VD4~VD6施加150W加热功率时,IGBT模块的稳态温度分布云图如图8和图9所示。

图8 ILC下IGBT温度分布

Fig.8 IGBT temperature distribution under ILC condition

图9 FIEC下IGBT温度分布

Fig.9 IGBT temperature distribution under FIEC condition

由图8和图9可知,当采用ILC时,IGBT模块温度最高点为115.5℃,温度最低点为35℃,而采用FIEC时,IGBT模块温度最高点为98.8℃,温度最低点为47.6℃。仿真结果表明,相较于ILC,FIEC IGBT的温升更小,而且温度分布更均匀,这对于IGBT模块的长期可靠运行是非常有益的。

3.3 降阶模型

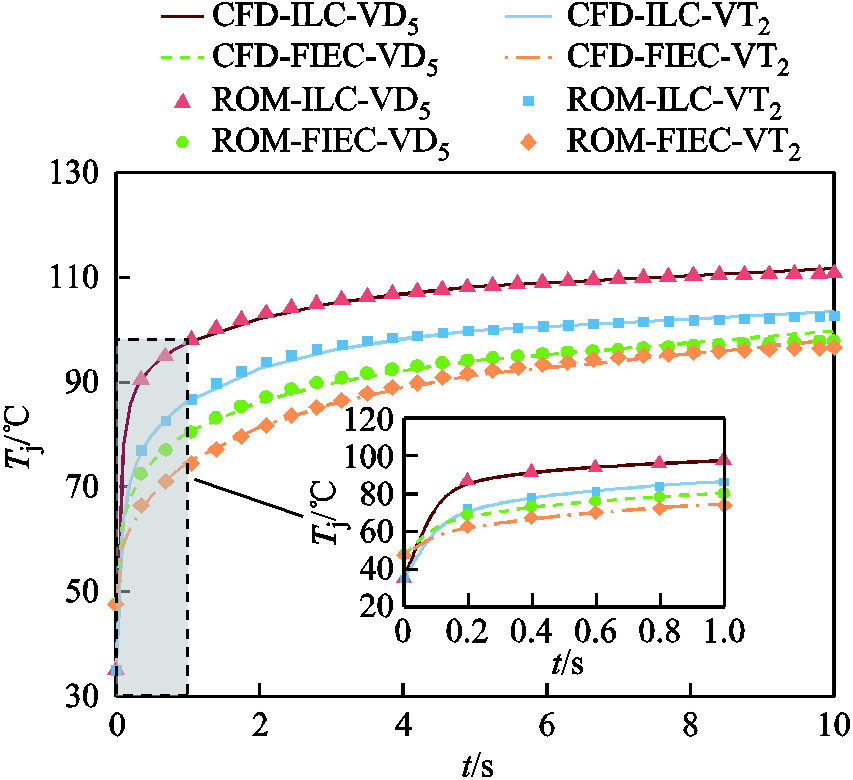

为了验证提取的ROM的准确性,对CFD和ROM计算的芯片结温进行了比较。与3.2节相同,当给VT1~VT3施加200W加热功率,VD4~VD6施加150W加热功率时,VT2和VD5芯片的结温如图10所示。

从图10可以看出,IGBT热模型ROM与CFD的瞬态仿真结果吻合较好,尤其是从0~1s内的仿真结果可以看出,所建立的ROM完全能够跟踪CFD的计算结果。然而,在相同计算条件下,CFD模型计算该工况时需要3h,而ROM只需要5min时间,在不降低精度的同时,可以减小计算负担,加快仿真速度,体现了热模型ROM相较于CFD计算的优势,从而为IGBT电热耦合模型的建立奠定了基础。

图10 不同冷却条件下IGBT CFD和ROM结温对比

Fig.10 IGBT CFD and ROM junction temperature comparison under different cooling methods

3.4 电热耦合模型

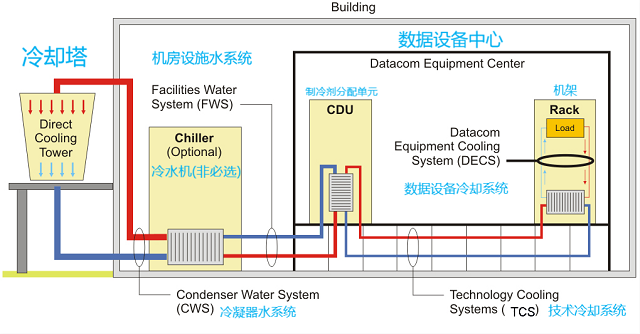

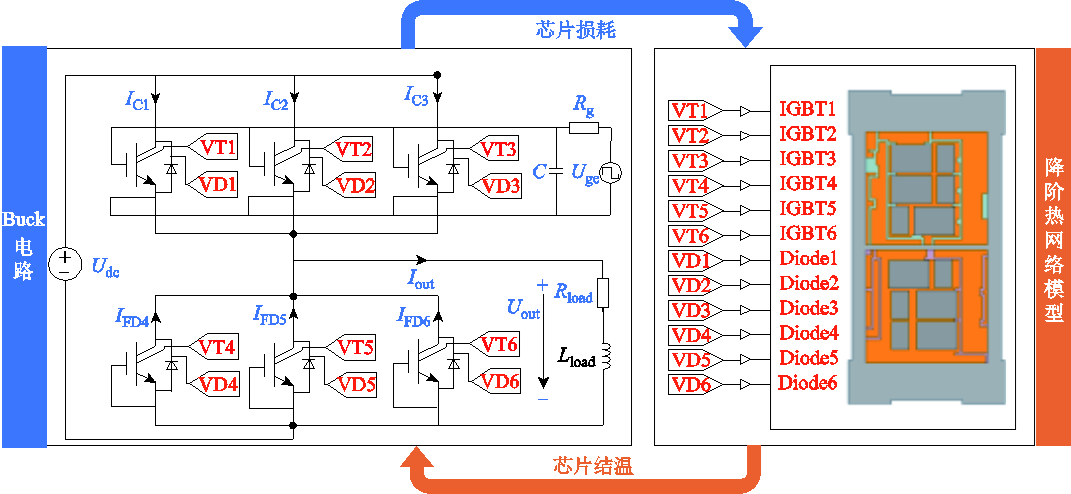

为了验证所提出的电热耦合模型的有效性,建立了ILC和FIEC IGBT电热耦合模型,主电路参数见表2,负载类型变为阻感型负载,Rload为0.5Ω,Lload取10mH,热模型为上一节得到的ROM,仿真时间步长为10µs,二者的耦合机理如图11所示,该耦合模型基于Ansys/TwinBuilder软件。电模型将计算得到Buck电路下IGBT的功率损耗,送入降阶热网络模型,热网络的瞬时反馈结温可以用于动态更新电模型的损耗计算结果,以提供更精确的功耗预测。因此,电热耦合模型保证了仿真中损耗计算和结温计算的动态耦合,提高了IGBT功率模块电热耦合模型预测的精度。

图11 Buck电路中IGBT的电热耦合模型结构

Fig.11 Structure diagram of the electrothermal coupling model of IGBT in the Buck circuit

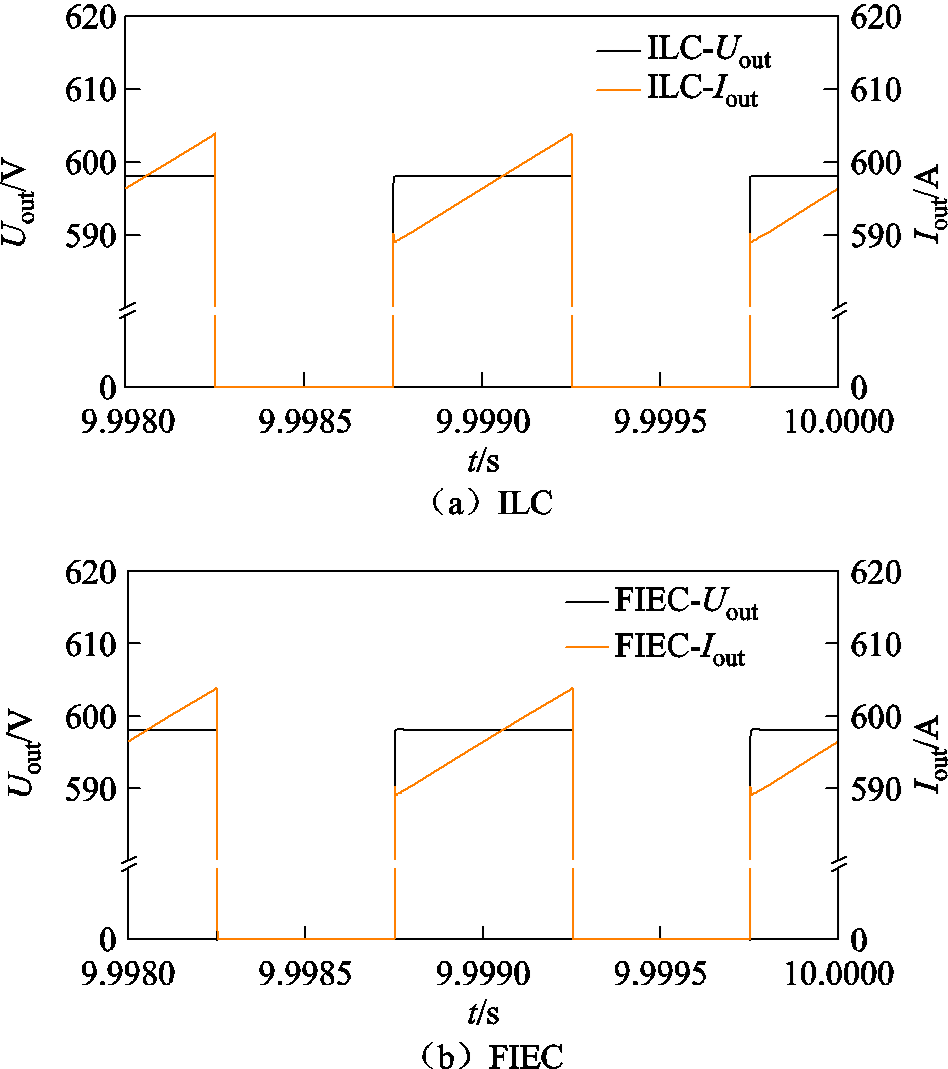

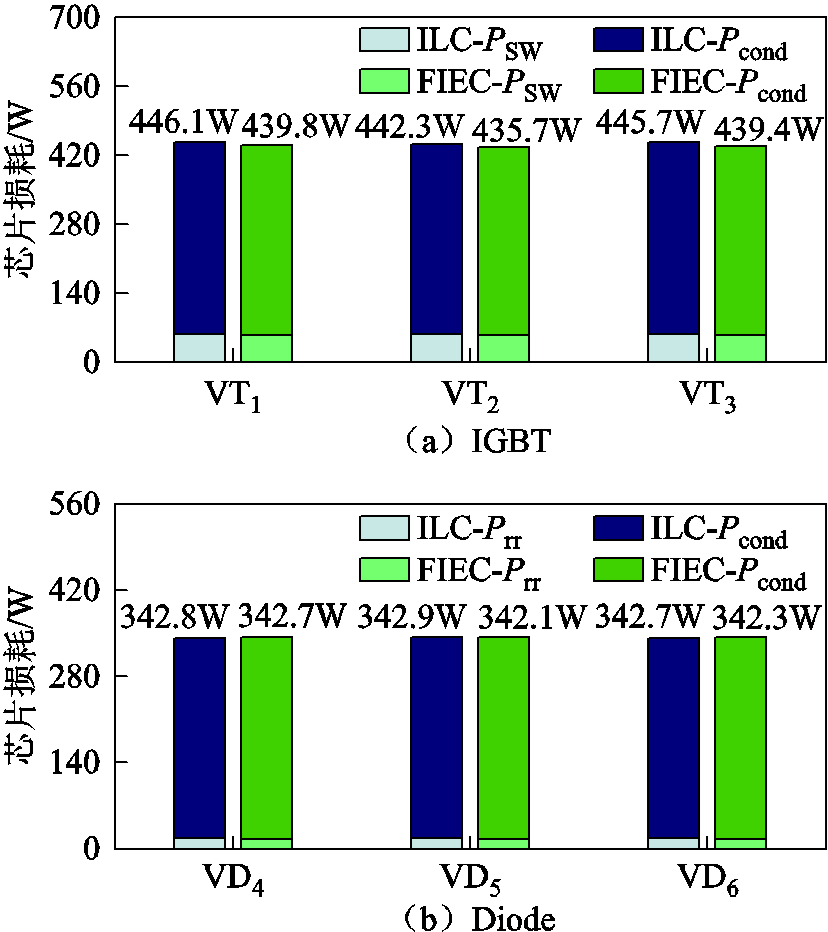

设定仿真时间为10s,电热耦合模型的仿真结果如图12~图17所示。由图12可知,ILC和FIEC的输出电压Uout和输出电流Iout完全相同。尽管外特性相同,但从图13可以看出,VT1~VT3和VD4~VD6的损耗并不相同,ILC下的损耗高于FIEC条件下的损耗,并且VT2损耗小于VT1和VT3,VD5损耗小于VD4和VD6,这是因为IGBT和Diode的损耗不仅与工作电压V、工作电流I有关,还与工作结温Tj密切相关,芯片布局和冷却方式导致芯片工作结温的不同,进而导致了损耗分布的差异。

图12 不同冷却方式下输出电压和输出电流

Fig.12 Output voltage and output current under different cooling methods

图13 不同冷却方式下IGBT和Diode功率损耗

Fig.13 IGBT and Diode power loss under different cooling methods

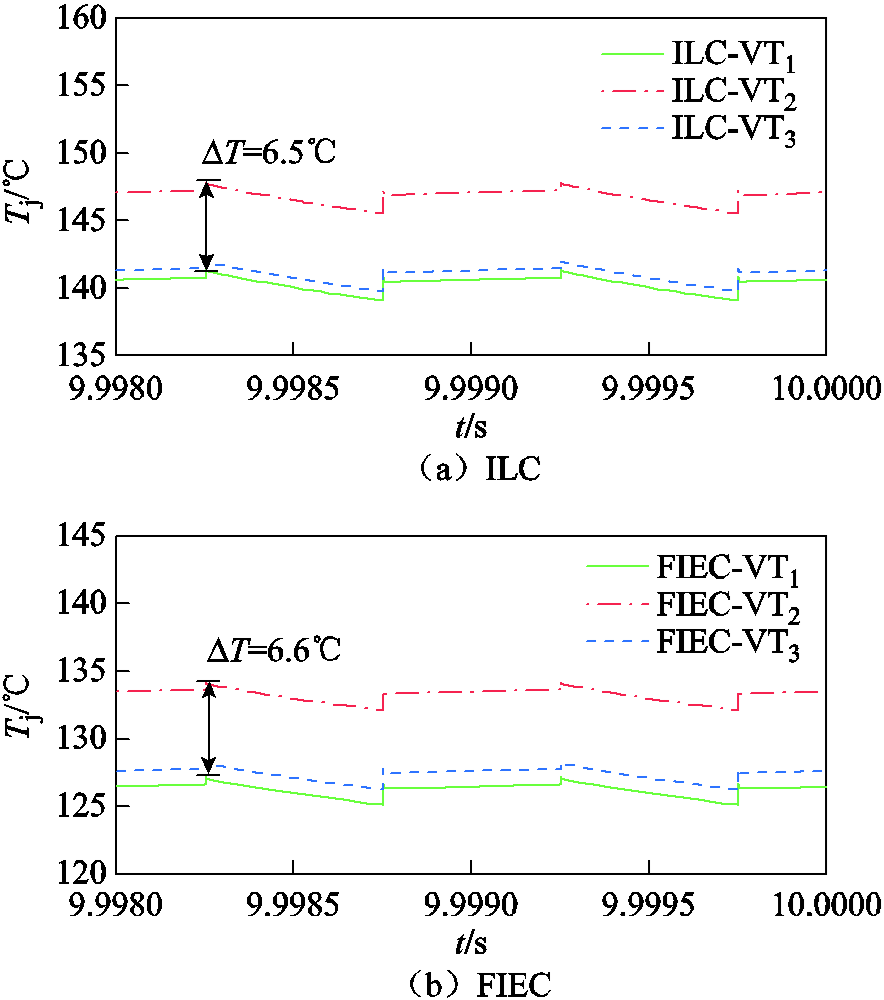

由图14可知,采用ILC时,VT2的温度在三者中最高,VT1和VT3的温度接近,最大温差为6.5℃;FIEC下,最大温差为6.6℃,与ILC相近,但ILC VT2最高温度为147.3℃,而FIEC VT2最高温度133.7℃,同样证明FIEC IGBT温升更小。同时,VT2结温最高的原因可以从图8和图9看出,VT2位于VT1和VT3之间,由于热流传导不仅有纵向传递,还有横向传递,即VT2由于芯片之间热量传递的相互耦合作用,使其结温最高,而传统的RC热网络中,由于不考虑芯片间热的耦合作用,降低了IGBT电热耦合模型结温预测的准确性。

图14 不同冷却方式下IGBT芯片结温

Fig.14 Junction temperature of IGBT chip under different cooling modes

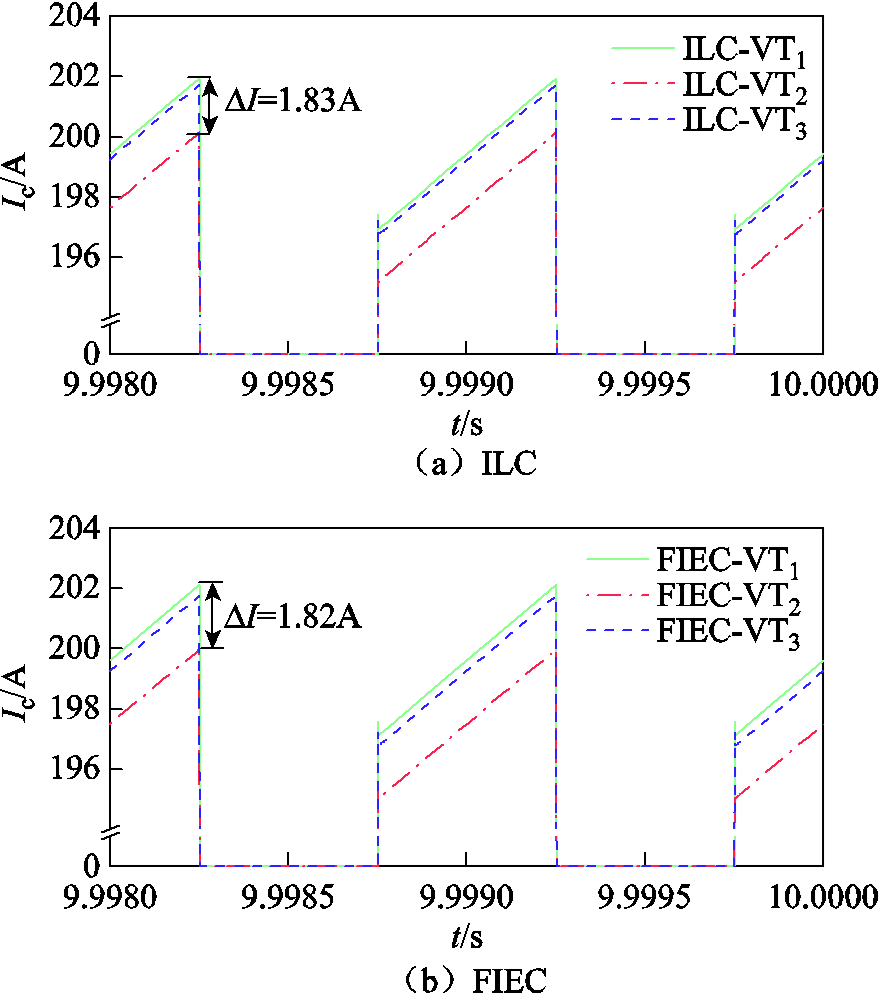

由图15可知,ILC和FIEC方式下,VT2的电流都是最小的,VT1和VT3的集电极电流非常接近,且VT1、VT3的最大电流比VT2的最大电流高出1.8A左右。在总输出电流Iout不变的情况下,VT1和VT3的输出电流大于VT2,这说明在IGBT芯片中产生了电流分配不均的现象。IGBT芯片均流分为静态均流和动态均流,而静态电流分配不均是由于IGBT芯片间的热耦合造成的[20]。即使在电流很小时,IGBT也表现出正温度系数(Positive Temperature Coefficient, PTC)的特性,由于VT2结温最高导致其内阻最大,因而通过VT2的电流最小。

图15 不同冷却方式下IGBT芯片电流

Fig.15 IGBT chip current under different cooling methods

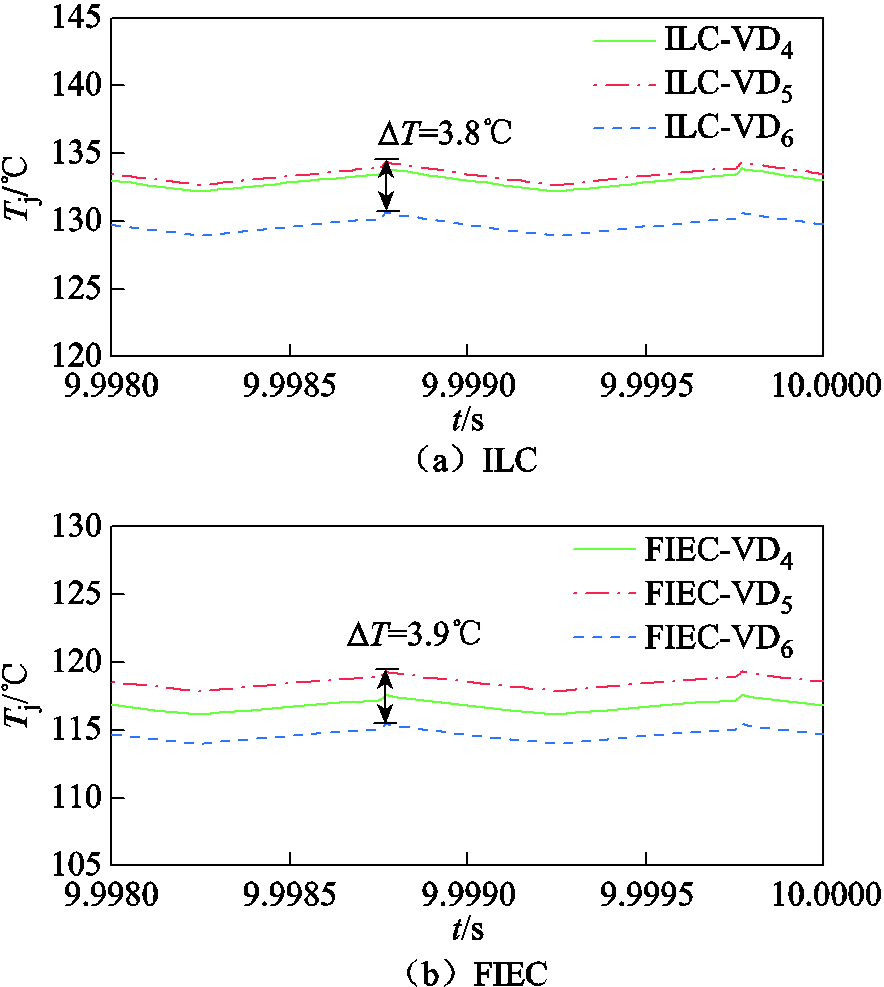

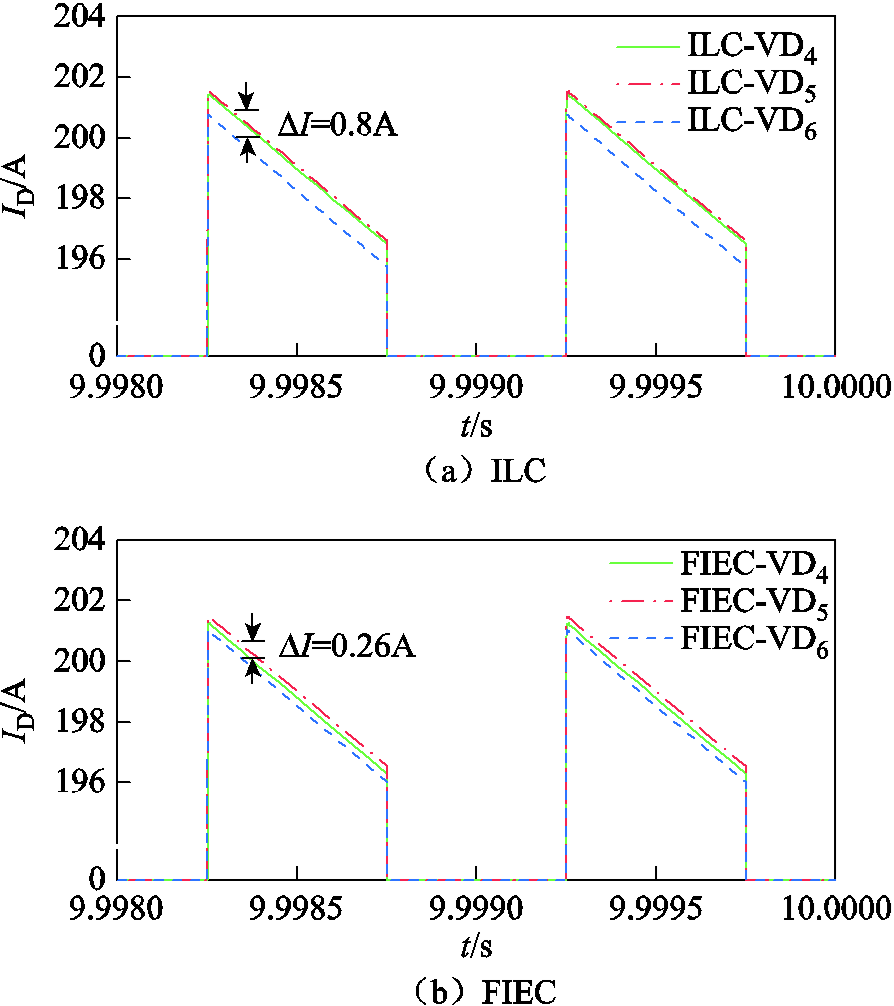

从图16可以看出,和IGBT芯片一样,两种冷却方式下,Diode芯片VD5的结温最高,且VD5的最高结温均比VD6的最高结温高出3.8℃左右,但FIEC的温升更小。与IGBT不同的是,由图17可知,Diode芯片温度最高的芯片VD5,通过的电流也最大,这是因为Diode芯片具有负温度系数(Negative Temperature Coefficient, NTC),即温度越高的芯片通过的电流也越大,对于具有负温度系数的Diode芯片,如果单个芯片之间的热耦合不符合要求,将会导致与其并联的其他Diode芯片由于电流失配而过载,并最终造成芯片的损坏[20]。ILC下,同一时刻,VD5的电流比VD6高出0.8A,而FIEC下,芯片间的电流之差为0.26A,说明本文提出的电热耦合模型能够体现出芯片之间的电热耦合作用,并且FIIEC技术更利于Diode芯片间的静态均流。

图16 不同冷却方式下Diode芯片结温

Fig.16 Junction temperature of diode chips under different cooling methods

图17 不同冷却方式下Diode芯片电流

Fig.17 Diode chip currents under different cooling methods

4 实验验证

4.1 ILC IGBT电热耦合模型验证

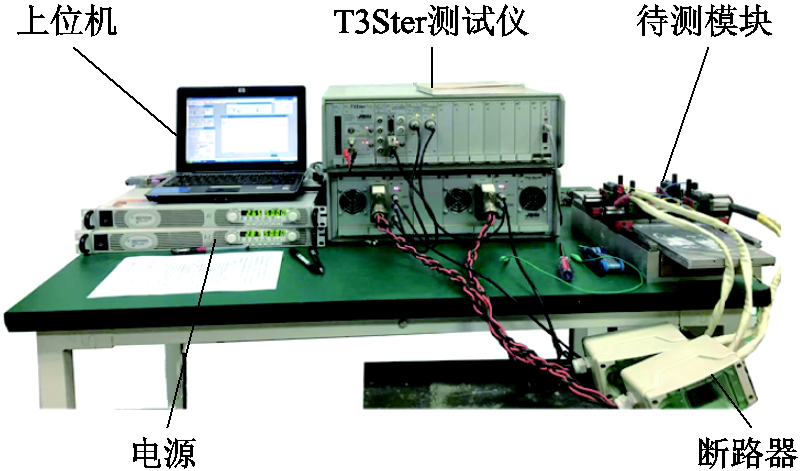

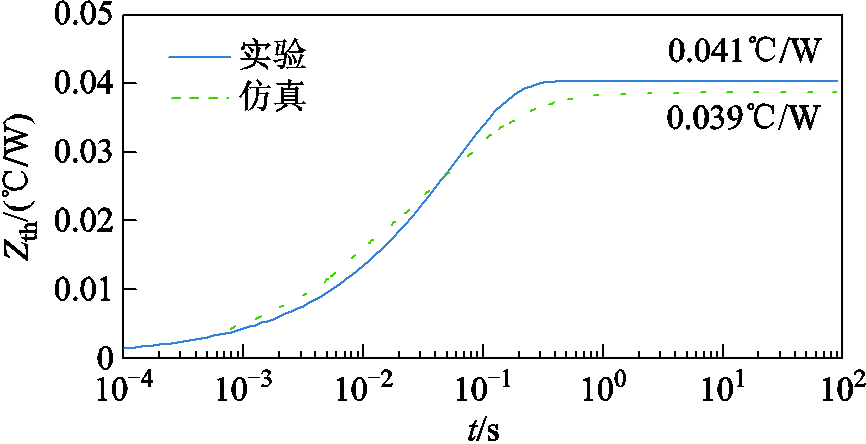

为验证建立的ILC下IGBT电热耦合模型的准确性,采用瞬态双界面法,对ILC下IGBT的结壳瞬态热阻抗Zth进行了测量,实验装置如图18所示,加热电流为100A,测量电流为100mA[21]。

图18 结壳瞬态热阻抗测量实验平台

Fig.18 Experimental platform for measuring Zth

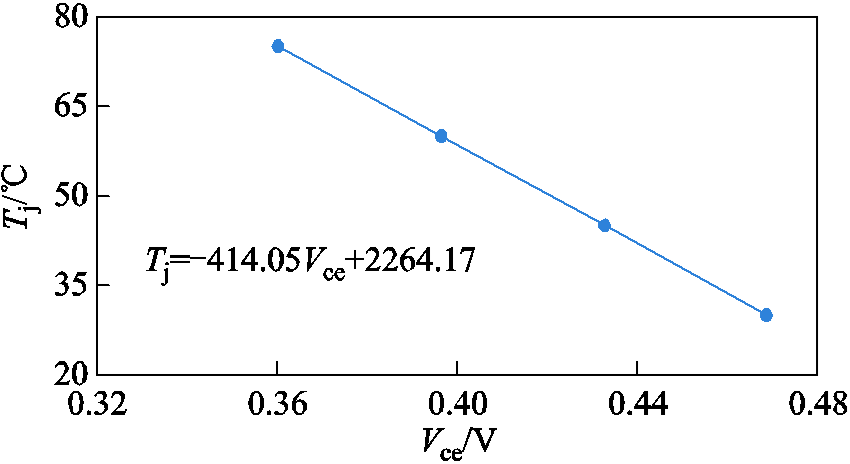

在Zth测量之前,首先对IGBT的K系数进行标定,得到结温Tj和集射极电压Vce的对应关系。标定结果如图19所示,可以看出,在100mA小电流测试条件下,Tj和Vce为线性关系,因而可通过测量Vce间接计算得到IGBT结温Tj[22]。

图19 结温Tj校正曲线

Fig.19 Calibration of junction temperature

通过瞬态双界面法,得到IGBT模块的瞬态热阻曲线测量结果,同时,通过ILC下电热耦合模型,得到Zth的仿真结果,二者对比如图20所示,可以看出,建立的ILC IGBT电热耦合模型能准确表征IGBT模块Zth,稳态时,Zth实验结果为0.041℃/W,仿真结果为0.039℃/W,相对误差为4.88%,在5%以内,说明所建立的ILC IGBT电热耦合模型具有较高的准确度。

图20 ILC下IGBT瞬态结壳热阻抗曲线

Fig.20 Zth curves of IGBT module under ILC

4.2 FIEC IGBT电热耦合模型验证

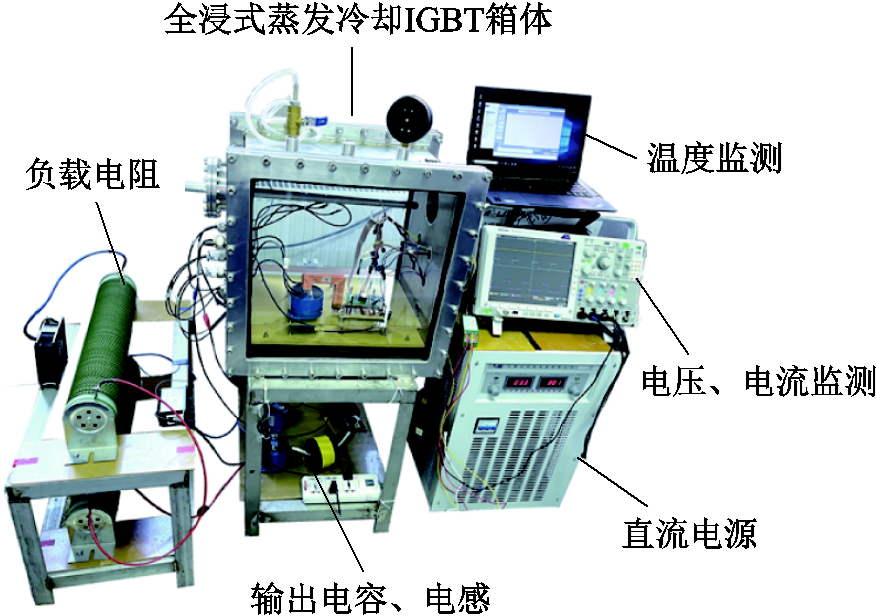

为验证建立的FIEC IGBT电热耦合模型的准确性,搭建了Buck仿真电路和实验平台。实验平台结构如图21所示,电路关键部件及其参数为:直流电源0~600V,输出电容380µF,输出电感2mH,负载电阻10Ω,开关频率10kHz,占空比0.3。

图21 FIEC条件下Buck电路测试平台

Fig.21 Buck circuit test platform under FIEC conditions

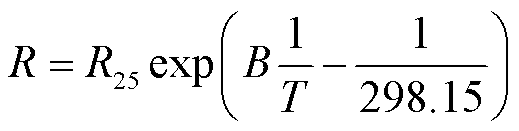

由于FIEC下IGBT的结温难以测量,因此通过测量IGBT模块内部负温度系数(NTC)热敏电阻的温度,验证所提电热耦合模型的正确性。NTC热敏电阻阻值R和温度T的关系为

(24)

(24)

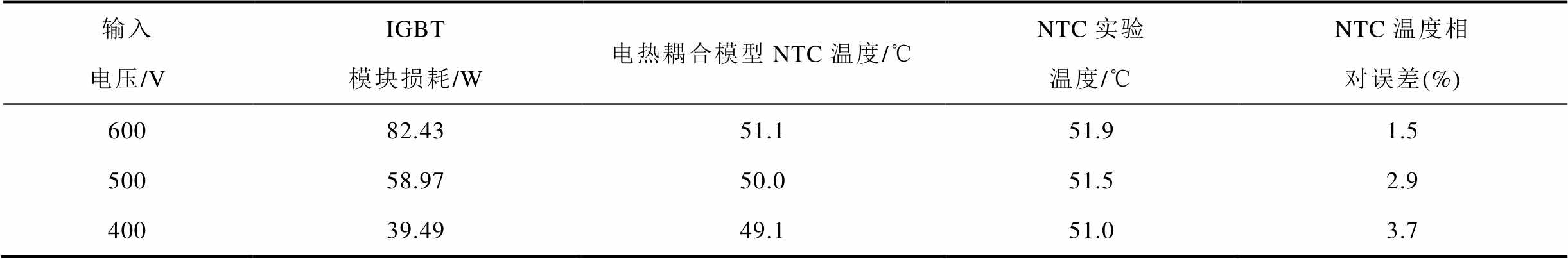

式中,R25为25℃下热敏电阻的阻值;B为与温度范围相关的系数,实验所采用的IGBT模块中,R25=5kΩ,B=3 411K。调节输入电压在30min时从600V变为500V,在60min后由500V变为400V,(在降低输入电压过程中保持箱体中压力恒定) IGBT模块损耗,电热耦合模型NTC温度,NTC实验温度及NTC温度相对误差见表5。

表5 降低输入电压时IGBT模块损耗及NTC温度变化

Tab.5 The change of IGBT module loss and NTC temperature when input voltage decreases

由表5可知,当输入电压降低时,IGBT模块总损耗和NTC温度也随之减小,且NTC温度的相对误差均在4%以内,证明了所建立的FIEC IGBT模型的正确性。然而,NTC温度相对误差却随着输入电压的降低而增大,这是由于FIEC IGBT不同的工况下的等效导热系数λliq_eq不同,而ROM提取时采用的是固定的λliq_eq,当实际工况偏离λliq_eq的设定范围时,对结温或NTC温度的预测误差会增大。

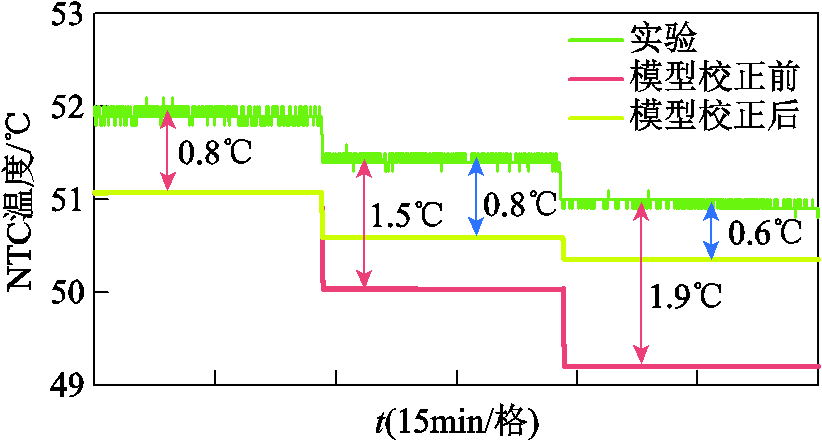

为扩大所建立的FIEC电热耦合模型在额定工作点外的适用范围,需要对该模型进行校正。由式(19)可知,当蒸发冷却介质物性参数不变时,热模型λliq_eq与热流密度q0.84成正比关系,而q与IGBT模块损耗也成正比关系,因此可通过对非额定工作点外的IGBT模块损耗进行修正,从而减小FIEC电热耦合模型结温估计的误差。模型校正前后NTC的温度及实验值如图22所示。

图22 输入电压减小时FIEC IGBT NTC温度变化

Fig.22 Temperature changes of FIEC IGBT NTC when input voltage decreases

由图22可知,校正之后,FIEC IGBT电热耦合模型的NTC温度与实验值误差均在1℃以内,提高了所建立的FIEC IGBT电热耦合模型的普适性。但需要强调的是,FIEC热模型的提取需要满足冷却介质处于饱和核态沸腾状态,当FIEC IGBT的热流密度过大或过小,冷却工质处于其他沸腾状态时,则所提出的FIEC电热耦合模型是否适用,有待进一步研究。

5 结论

本文提出了一种FIEC IGBT的电热耦合模型建模方法,并通过仿真和实验,对所建立的电、热及电热耦合模型分别进行了仿真和实验验证。结果表明,该电热耦合模型具有参数获取容易、准确性好、计算效率高的优点,可以为采用FIEC技术的电力电子装备提供前期设计依据以及运行时状态监测工具。同时,与ILC相比,FIEC具有IGBT模块温升低、温度分布均匀的优点,在IGBT冷却方面具有良好的应用前景。此外,本文提出的IGBT电热耦合模型建模方法也适用于采用其他冷却结构的IGBT模块,并且其应用电路拓扑也不仅限于Buck电路,可以应用在更复杂的电路拓扑,如模块化多电平变换器中。

附 录

附表1 IGBT电模型拟合参数

Tab.1 Fitting parameters of IGBT electrical model

参考文献

[1] Baliga B J. The IGBT device: physics, design and applications of the insulated gate bipolar transistor[M]. Kidlington, Oxford; Waltham, MA: William.

[2] Qian Cheng, Gheitaghy A M, Fan Jiajie, et al. Thermal management on IGBT power electronic devices and modules[J]. IEEE Access, 2018, 6: 12868-12884.

[3] 顾国彪, 阮琳, 刘斐辉, 等. 蒸发冷却技术的发展、应用和展望[J]. 电工技术学报, 2015, 30(11): 1-6.

Gu Guobiao, Ruan Lin, Liu Feihui, et al. Developments, applications and prospects of evaporative cooling technology[J]. Transactions of China Electrotechnical Society, 2015, 30(11): 1-6.

[4] Du Bin, Hudgins J L, Santi E, et al. Transient electrothermal simulation of power semiconductor devices[J]. IEEE Transactions on Power Electronics, 2010, 25(1): 237-248.

[5] Musallam M, Johnson C M. Real-time compact thermal models for health management of power electronics[J]. IEEE Transactions on Power Electronics, 2010, 25(6): 1416-1425.

[6] Reichl J, Ortiz-Rodríguez J M, Hefner A, et al. 3-D thermal component model for electrothermal analysis of multichip power modules with experimental validation[J]. IEEE Transactions on Power Electronics, 2015, 30(6): 3300-3308.

[7] Riccio M, De Falco G, Maresca L, et al. 3D electro-thermal simulations of wide area power devices operating in avalanche condition[J]. Microelectronics Reliability, 2012, 52(9/10): 2385-2390.

[8] D’Alessandro V, Magnani A, Riccio M, et al. Analysis of the UIS behavior of power devices by means of SPICE-based electrothermal simulations[J]. Micro-electronics Reliability, 2013, 53(9/10/11): 1713-1718.

[9] Jia Yingjie, Xiao Fei, Duan Yaoqiang, et al. PSpice-COMSOL-based 3-D electrothermal–mechanical modeling of IGBT power module[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2020, 8(4): 4173-4185.

[10] Batard C, Ginot N, Antonios J. Lumped dynamic electrothermal model of IGBT module of inverters[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2015, 5(3): 355-364.

[11] di Napoli F, Magnani A, Coppola M, et al. On-line junction temperature monitoring of switching devices with dynamic compact thermal models extracted with model order reduction[J]. Energies, 2017, 10(2): 189.

[12] Alavi O, Abdollah M, Hooshmand V A. Assessment of thermal network models for estimating IGBT junction temperature of a buck converter[C]//2017 8th Power Electronics, Drive Systems & Technologies Conference (PEDSTC), Mashhad, Iran, 2017: 102-107.

[13] Li Xiang, Li Daohui, Qi Fang, et al. EM-electrothermal analysis of semiconductor power modules[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2019, 9(8): 1495-1503.

[14] Rosu M, Wu X, Cendes Z, et al. A novel electrothermal IGBT modeling approach for circuit simulation design[C]//2008 Twenty-Third Annual IEEE Applied Power Electronics Conference and Exposition, Austin, TX, USA, 2008: 1685-1689.

[15] 杨世铭, 陶文铨. 传热学[M]. 4版. 北京: 高等教育出版社, 2006.

[16] 温英科, 阮琳. 全浸式蒸发冷却开关电源热分析及实验[J]. 电工技术学报, 2018, 33(18): 4295-4304.

Wen Yingke, Ruan Lin. Thermal analysis and experimental study of fully-immersed evaporative cooling switching mode power supply[J]. Transactions of China Electrotechnical Society, 2018, 33(18): 4295-4304.

[17] Hu Xiao, Lin Shaohua, Stanton S. A novel thermal model for HEV/EV battery modeling based on CFD calculation[C]//2010 IEEE Energy Conversion Congress and Exposition, Atlanta, GA, USA, 2010: 893-900.

[18] 王永康, 张义芳. ANSYS Icepak进阶应用导航案例[M].北京: 中国水利水电出版社, 2016.

[19] Xu Qianming, Ma Fujun, He Zhixing, et al. Analysis and comparison of modular railway power conditioner for high-speed railway traction system[J]. IEEE Transactions on Power Electronics, 2017, 32(8): 6031-6048.

[20] (德)安德列亚斯·福尔克(Andreas Volke),(德)麦克尔·郝康普(Michael Hornkamp). IGBT模块: 技术、驱动和应用[M]. 韩金刚, 译. 北京: 机械工业出版社, 2016.

[21] 刘平, 李海鹏, 苗轶如, 等. 基于内置温度传感器的碳化硅功率模块结温在线提取方法[J]. 电工技术学报, 2021, 36(12): 2522-2534.

Liu Ping, Li Haipeng, Miao Yiru, et al. Online junction temperature extraction for SiC module based on built-in temperature sensor[J]. Transactions of China Electrotechnical Society, 2021, 36(12): 2522-2534.

[22] 彭程, 李学宝, 张冠柔, 等. 压接型IGBT芯片动态特性实验平台设计与实现[J]. 电工技术学报, 2021, 36(12): 2471-2481.

作者简介

张玉斌 男,1992年生,博士研究生,研究方向为模块化多电平变换器控制策略优化及电热耦合特性。E-mail:zhangyubin@mail.iee.ac.cn

阮 琳 女,1976年生,研究员,博士生导师,研究方向为水轮发电机设计和电气与电子设备蒸发冷却技术的研发。E-mail:rosaline@mail.iee.ac.cn(通信作者)

本文标题:全浸式蒸发冷却IGBT电热耦合模型研究

本文链接:https://www.blueocean-china.net/faq1/796.html [版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。