科普 |电池水冷板加工工艺 - 焊接

01电池冷却与电池水冷板

随着国家新能源汽 热管理的深入推进,新能源汽车行业受到了越来越多的人关注。动力电池作为新能源汽车的心脏,其安全性,寿命,续驶里程,性能也成为广大用户关注的焦点。为了提高电池的性能,延长 CFD计算寿命,增加车辆的续驶里程,防止动力电池出现安全性事故,电池的工作温度就成为关键因素之一。

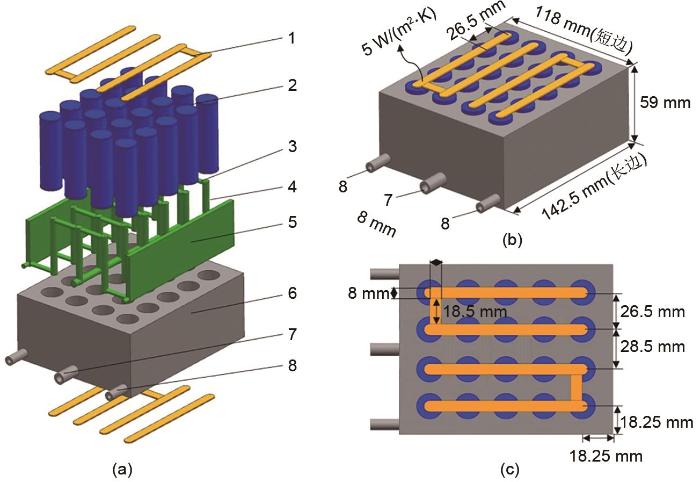

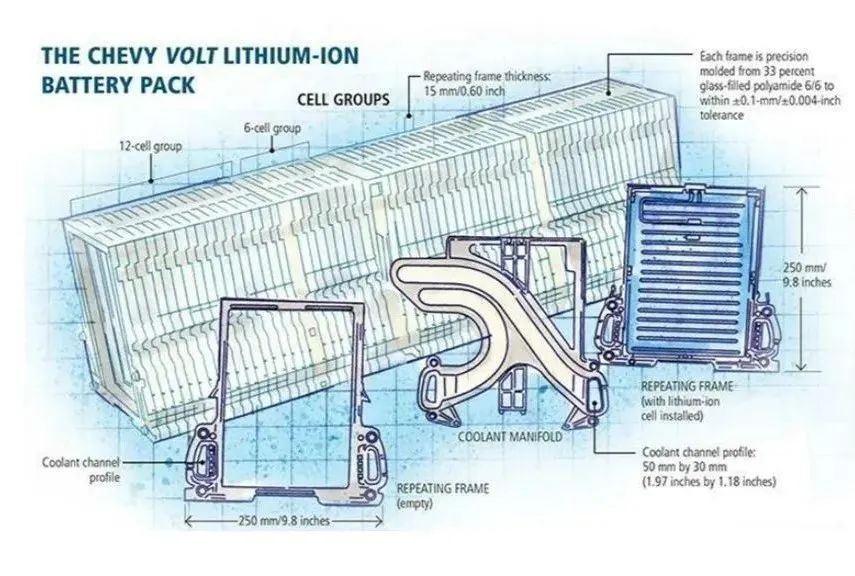

在一众电池冷却方案中,液冷以其大比热容、高换热系数,成为超越风冷、相变冷却的主流冷却方式。动力电池在工作中产生的热量,通过电子部件与板型铝质器件表面接触的方式传递,最终被器件板内部流道中的冷却液带走,这个板型铝质器件就是水冷板。

水冷板的设计形式及其布置位置也是多种多样的,主要根据电池的类型,电池系统整体的布置来确定。加之为了保证大能量电池包温度均匀性,整个热管理系统基本都采用多并联支路设计,冷却流道越长,温度均匀性控制越困难,例如特斯Model X单冷却管道长度约5.2m到model3单冷却管道变为约1.9m,通过初步CFD计算,电池系统整体均匀性有了很大提高。

02电池水冷板的工艺变迁

电动汽车从早期的普通油改电,到降本要求下电池PACK方案的优化,水冷板工艺路线也在历经变化。

初代产品-挤出铝型材水冷板

型材水冷板的用料是板厚2mm左右的6系铝型材,无需用到悬浮设计,直接拿VDA模组往上堆,每块放置3-4个模组,也可以把水流道集成到箱体底部,所有模组都堆到了水冷板上面,强度可见一斑。

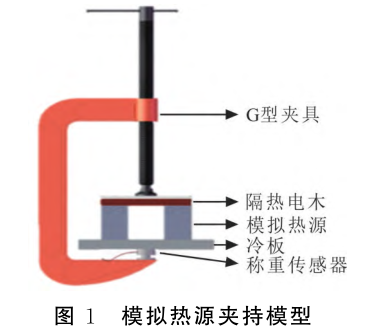

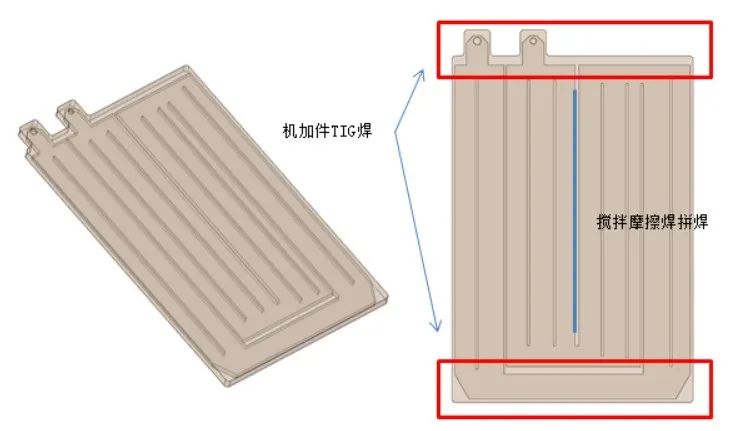

<焊接>

图1 挤出型材水冷板工艺

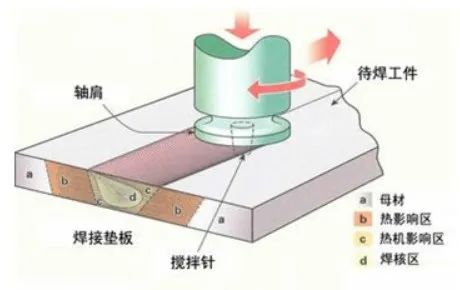

但是,这种冷板的成型工艺比较复杂,早在“远古”时代,如果要做大的板子,由于没有那么大的模具,需要将两至三块板子用搅拌摩擦焊拼在一起,另外,该类型的水冷板两端堵头需要通过焊接形成内部水环路,所以整体工序较多而且工艺复杂,加上焊头也是耗材,因此耗资较高。

图2 搅拌摩擦焊工艺

二代产品-小型冲压板与口琴管

水冷板的性能会影响动力电池的性能,从而直接影响到电动汽车的续航能力,挤铝水冷板几块板子动辄十几二十公斤 流体大限制了电池的发挥,因而被直接打入了冷宫。

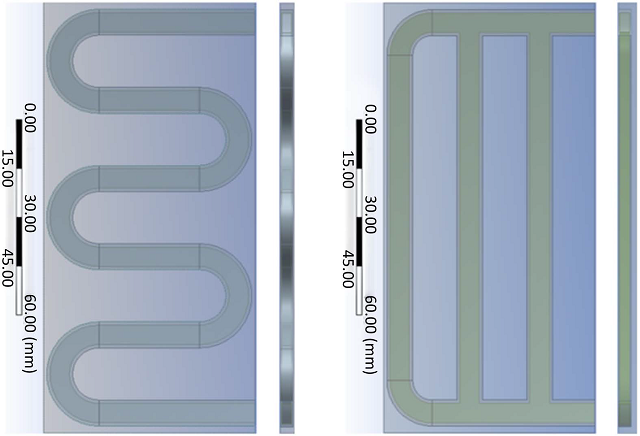

随后市场把眼光投向了更轻便的冲压板和口琴管,钎焊工艺的水冷板登上了历史舞台。先来说说钎焊这个工艺,其实钎焊在汽车工业应用广泛且成熟,汽车的前端散热器、冷凝器和板式换热器等都采用此工艺,一般采用3系的铝材在焊接的位置涂上焊料然后过高温(600℃左右)钎焊炉使焊料融化焊接而成,所以相对来说工序较简单。

虽然他们采用同一种工艺,但是应用上有所区别。冲压板首先要将一块平板冲压出设计好的流道,流道深度一般在2-3.5mm,在用另一块平板与之焊接在一起,两块板厚可以在0.8-1.5mm不等。而口琴管流道的横截面类似口琴管形状,两端是集流体起汇流作用,所以内部的流向只能直来直去,并不能像冲压板那样随意设计,有一定的局限性。

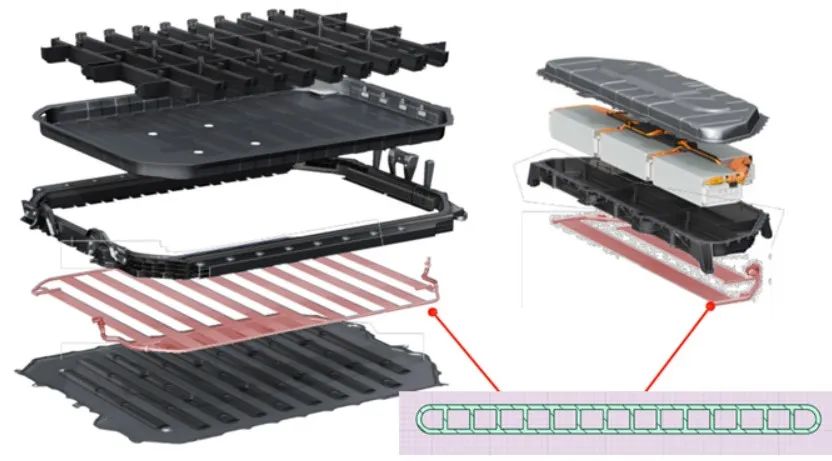

图3 audi e-tron三明治电池包中的口琴管

然而,当时的冲压板单板并不大,纯电较大电量的电池包需要6-8块,加上SAE的快插接头与管子,外加支撑泡棉与导热垫,一套成本得上千,而采用口琴管能便宜30%以上,巨大的成本优势。

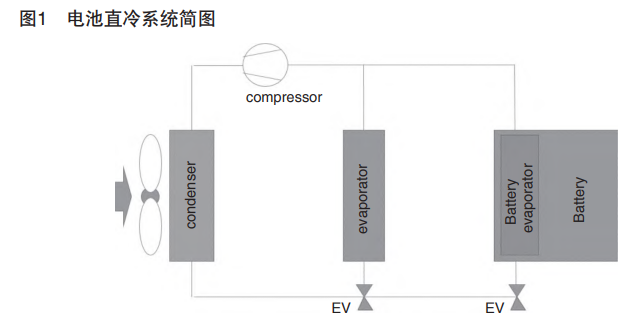

三代产品-液冷板一体化与集成化

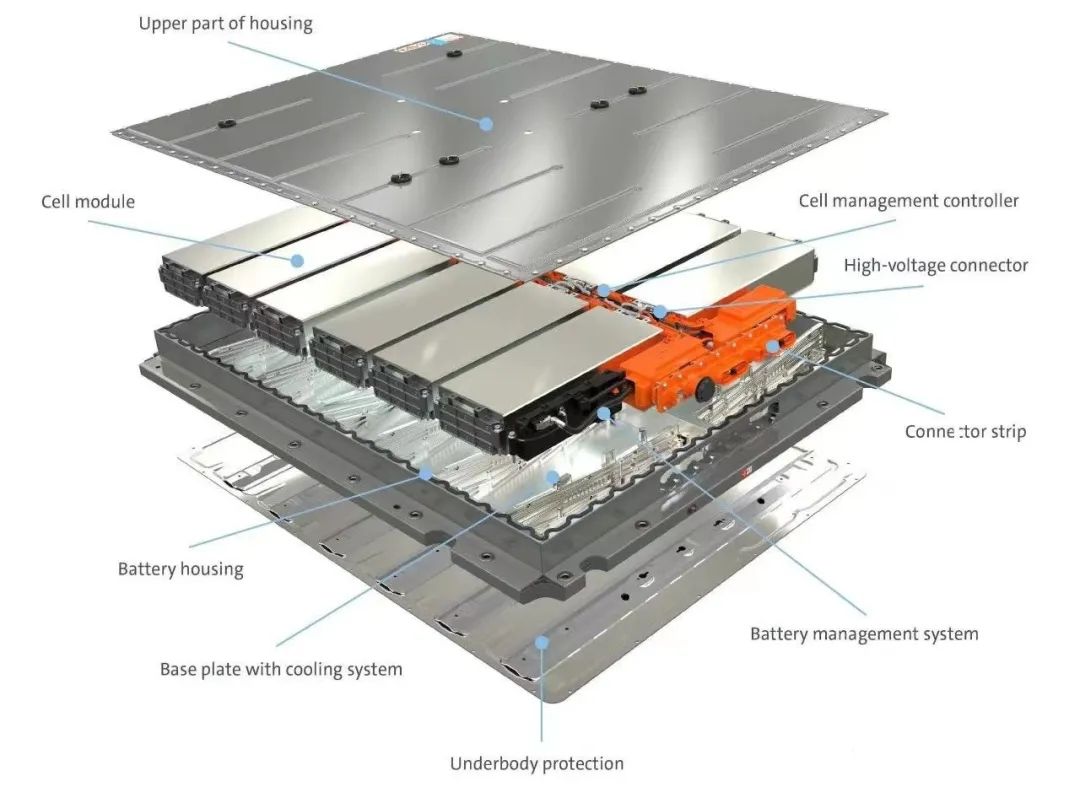

随着单电芯能量密度达到一定瓶颈之后,只能靠提高PACK成组率来提高整包的能量密度了,为了往电池包内塞进更多的电芯,模组越做越大,甚至取消掉模组这个概念,直接往箱体上堆电芯,这就是CTP。与此同时,电池水冷板也朝着大板子的方向发展,要么就是选择集成到箱体或者模组,要么就是做成一大块冲压板平铺于箱体底部或者盖在电芯顶面。

图4 大众MEB平台电池包爆炸图

03电池水冷板加工工艺--焊接

三种类型中,冲压板式液冷板的功能复杂性会更高,因为它涉及到的冲压和焊接的要求是十分苛刻的。同时,无论使用何种电池水冷板制造工艺,焊接都是很重要的一道工序。如今,水冷板的焊接加工工艺主要分为通电扩散接合、真空钎焊和搅拌摩擦焊三大类,因真空钎焊液冷板有设计结构灵活、焊接效率高等特点,故在电动汽车领域被广泛采用。

当前,随着液冷板的结构逐步多样化,对焊接工艺的要求也越来越高,焊接也朝着以下6个方向发展:1)改善焊接能效,提高焊接生产率、降低焊接成本;2)提高准备车间的机械化和自动化水平,提高焊接质量稳定性;3)焊接过程自动化,改善焊接生产环境,解决恶劣劳动条件;4)新兴工业的发展不断推动焊接技术的前进;5)热源的研究与开发不容忽视;6)节能技术是普遍关注的问题。综上,这也对焊接设备的研发与生产提出了更高的要求。

04电池水冷板焊接设备制造企业推荐(排名不分先后)

1)捷豹自动化:专业从事无铅回流焊、无铅波峰焊、真空回流焊等电子设备研发、生产、销售的国家高新技术企业。

2)万宇科技:全系搅拌摩擦焊智能装备的供应商,最新研发产品有机器人回填式搅拌摩擦点焊设备等,并推出搅拌摩擦点焊&缝焊一体化解决方案。

3)焊威新能源:专业提供搅拌摩擦焊接加工共享智造及新能源汽车周边生态产品服务的高科技企业,搅拌摩擦焊技术现已广泛应用新能源汽车铝电池托盘、汽车轮毂、水冷电机壳、各种水冷板、铝铸件密封、5G基站配件等铝合金产品焊接。焊威合作客户包括比亚迪、宁德时代、小鹏汽车等知名企业。

4)友智机械科技:专业从事创新型环保节能设备的研发、生产和销售,拥有台湾中/高频感应热处理智能设备全套生产线和技术应用系统,为工业机械设备改造提供多元化的综合解决方案。

5)冠业精工:专注于日本”通电扩散接合”工艺的研发及销售。用于异种金属、金属与非金属、异种非金属的接合方案。为客户提供最新接合工艺的解决方案与接合设备专业制造,以及产品定制独有接合工艺。

6)世佳博:搅拌摩擦焊细分领域全球知名的“整体解决方案”提供商。可为来自航空、航天、船舶、轨道交通、汽车、电力电子、治炼、民用建筑等领域客户提供快捷高效的搅拌摩擦焊接服务。

7)广东联洋:主要产品有工业弧焊智能设备、等离子切割机、焊接电源、激光焊接设备、智能启动电源、储能电源设备等。产品广泛应用于智能焊接机器人、造船、电网、汽车制造等领域,为各类大型工程、工业设施设备工厂提供焊接解决方案。

8)立腾自动化:在汽车、航天、船舶等焊装、总装及自动化领域,立腾人不断探索、锐意进取,对装备的核心技术不断地进行更新换代,为产品竞争力提供了坚实的技术保障。主要客户有长安汽车集团、力帆汽车集团、广汽集团、华晨汽车集团、东风小康、江淮汽车集团、吉利汽车集团、淮海集团、金龙集团,江苏开沃及配套企业并服务于众多新能源汽车厂家等。

05总结

2023年至2030年新能源乘用车BEV车型销量在550万辆至824万辆,液冷板单价取750元/套,对应市场规模28亿元至49亿元,相应地,PHEV市场规模在7亿元至14亿元之间,新能源乘用车市场整体35亿元到63亿元之间。液冷板主要应用在新能源汽车上,因而,预计2026年中国液冷板市场规模将达到70亿元左右。因此,与水冷板加工相配套的水冷板焊接设备也具有巨大的市场潜力。

来源:网络

本文标题:科普 |电池水冷板加工工艺 - 焊接

本文链接:https://www.blueocean-china.net/faq1/707.html

[版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。