锂离子电池热特性及液冷散热研究

【摘 要】 针对一款方形硬壳锂电池,首先进行放电温升实验研究电池的热特性。然后设计了一种具有蛇形流道的微通道液冷板,结合电池的生热特点布置电池与液冷板,并利用 COMSOL 软件模拟研究了不同冷却工况对电池散热性能的影响。结果表明:随着放电倍率增加电池热效应迅速增强,2C 放电时电池最大温度和最大温差已经超出允许范围;蛇形流道微通道液冷板具有良好的散热效果,随着冷却液流量增加电池最大温度降低、温度均匀性变好,但是冷却液温度只改变电池整体温度而对电池温度均匀性没有影响。

0 引言

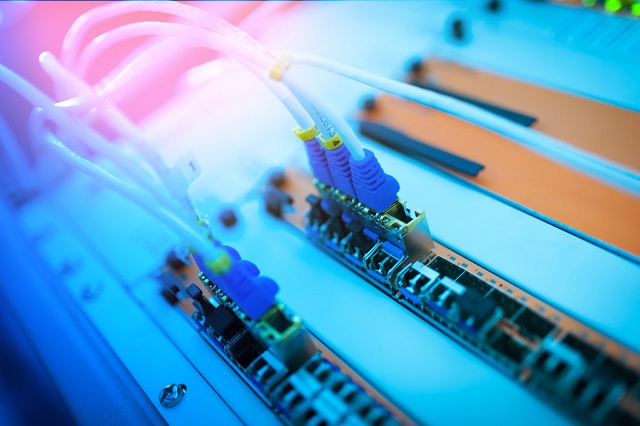

电动汽车由于在能量效率和节能减排方面的优势,得到了普遍重视。动力电池是电动汽车的核心部件之一,而锂离子电池具有能量密度高、充放电效率高、自放电率低、循环寿命长、无记忆效应等诸多优点,因此广泛用于电动汽车动力电池。

但是,锂电池对温度较为敏感,电池运行温度过高、或者是单体电池不同部位之间以及单体电池与单体电池之间温差过大会对电池的性能、寿命、安全性等方面带来不利影响。因此利用电池热管理系统对电池进行热量控制,使电池处于适宜的温度范围并保持较好的温度一致性对整个电池系统而言至关重要。Pesaran 认为锂离子电池最佳的运行温度范围是 25~40℃,最大温差应在 5℃以下。

电池热管理技术主要有空冷散热、液冷散热、相变材料散热以及耦合散热等系统。由于空气的热导率和比热容较小,空冷系统的整体散热能力有限,相变材料散热同样存在散热性能差、相变材料完全融化后系统失效等问题。利用液体作为介质换热效率更高,因此,液冷散热更能满足锂电池在大电流、高功率或复杂工况下的散热要求。安周建设计了一种厚度为 3mm 的微通道液冷板,并且通过实验研究证实了液冷板与方形电池交错布置时具有良好的散热性能。基于液冷散热的微通道液冷板结构在方形电池的热管理中具有极大优势。

本文在上述研究的基础上,针对一款商业化方形硬壳锂离子电池单体展开散热研究。首先通过实验研究电池单体放电时的表面温度特性,为后续的热管理工作提供指导,然后设计了具有蛇形流道的液冷板并通过数值模拟研究了液冷板散热性能。

1 电池放电热特性实验研究

1.1 电池参数与实验方案

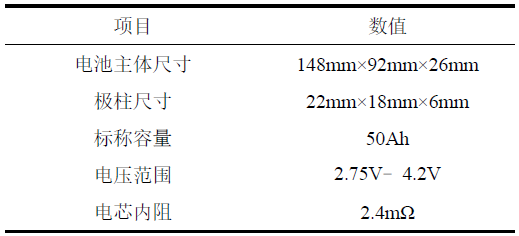

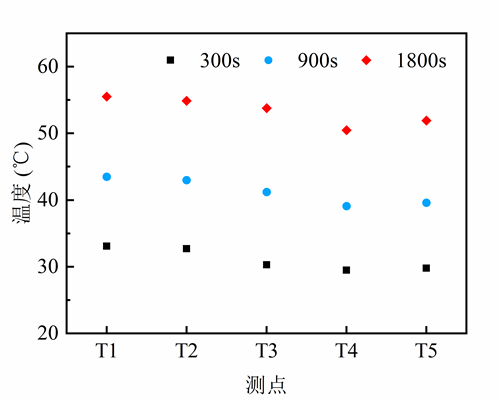

本文选择某公司生产的一款镍/钴/锰三元锂离子电池作为研究对象,其形状为方形,主体由不锈钢壳封装,电池相关参数如表 1 所示。

表1 电池基本参数

实验中利用新威电池测试仪(型号:5V200A- NTFA)对电池进行充放电;利用拓普瑞温度监测仪(型号:TP700-16)测定锂电池表面温度,将监测仪的 K 型热电偶测温探头粘贴在电池表面的测温点上。电池在厚度方向上为几何对称结构,因此仅在电池的一面布置 5 个测温点,5 个测点的分布如图 1 所示,测点 T1、T2、T4、T5 分别布置在极柱正下方距电池边缘 17mm 处,测点 T3 布置在电池中心。

图1 电池表面测点分布

实验时利用空调将室内环境温度控制在 25℃,电池充满电后静置 3h 使电池温度稳定在初始温度25℃,然后分别以 1C/2C 倍率放电,放电过程中各仪器记录数据。为保证实验结果的可靠性,每组实验重复三次。

1.2 实验结果分析

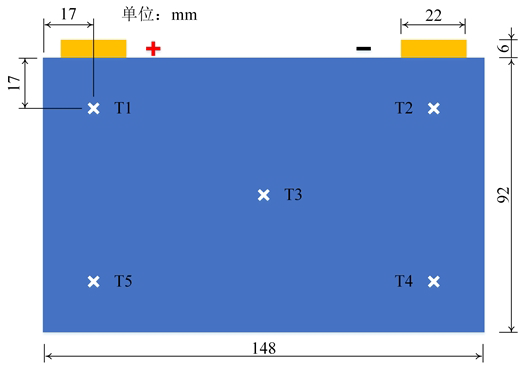

图2 电池表面最大温度

实验的重复性较好,三组实验数据间差距很小,取平均值进行绘图分析。以五个测点中的最大值作为电池表面最大温度,如图 2 所示为 1C、2C 放电倍率下电池表面最大温度随放电时间的变化。放电时电池内部的生热反应十分复杂,产热速率也会发生变化,从温升曲线的变化趋势可以看出在放电前期温升速率逐渐减小,放电后期则逐渐增大,这是由于在放电后期电池的生热反应更加强烈。电池1C 放电时放电结束时刻表面最大温度达到 39.1℃,比初始温度 25℃升高了 14.1℃,整个放电过程中电池温度勉强维持在最佳工作温度 25~40℃范围内。2C 放电时,放点开始后电池温度迅速升高,在 600s 左右电池温度已经超过 40℃,在放电结束时刻电池已经达到 55.5℃,远远超过电池最佳运行温度上限 40℃。随着放电倍率的增加电池热效应迅速增强,电池表面最大温度升高,这主要是因为电池的欧姆产热与放电电流成平方关系,高倍率放电使电池产热迅速增大,此时如不采取散热措施甚至会导致电池温度超过安全阈值引发安全事故。

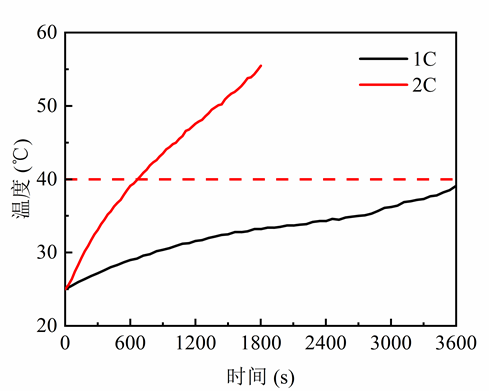

除了最大温度,电池表面的温度分布与最大温差同样值得关注。如前文所述电池在 2C 放电时具有更强烈的热效应,因此以 2C 放电为例进行分析。如图 3 所示为不同放电时期电池表面各测点的温度。分别以 300s、900s、1800s 代表放电前期、中期、后期。可以观察到同一放电时刻各测点的温度并不相等,电池表面温度分布不均匀。位于正极正下方的测点 T1 温度最高,其次是位于负极下方的测点 T2,距离正极最远的测点 T4 温度最低。整个电池表面的温度分布规律表现为极耳附近温度最高,与极耳距离越远的区域温度越低。这主要是因为,集流体对电流的汇集作用使正负极极耳附近有更强的热效应,导致正负极处温度更高,且电池正极集流体为铝,负极集流体为铜,铝的电阻更大,焦耳热效应更强,所以正极温度略高于负极。5 个测点之间最大值与最小值之差作为电池表面的最大温差,300s、900s、1800s 时刻最大温差分别为3.6℃、4.4℃、5.0℃,到放电后期随着热量的积累以及电池不同部位产热的差异导致电池表面温度分布越来越不均匀。在整个放电过程中电池的表面最大温差达到 5.5℃,已经超过允许的最大温差 5℃。

图3 电池表面温度分布

从以上分析可知,高电流放电时无论是电池最大温度还是温度均匀性都无法满足电池的运行温度要求,因此对于电池而言在高倍率放电下电池热管理系统至关重要。

2 基于微通道液冷板的热管理系统

针对方形电池,微通道液冷板由于厚度较薄、结构紧凑、散热效果良好,是基于液冷的电池热管理中最常见的散热结构,液冷板的布置方式通常是与电池单体依次叠放夹持成组。液冷板的材料通常选择铝、铜等金属,其制造一般首先利用铣床在金属基板上加工出流道,然后再将盖板通过压焊的方式焊接在基板上,形成液冷板。

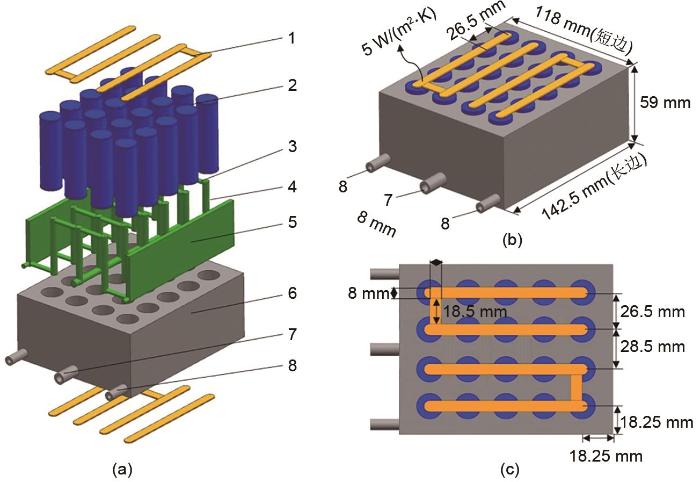

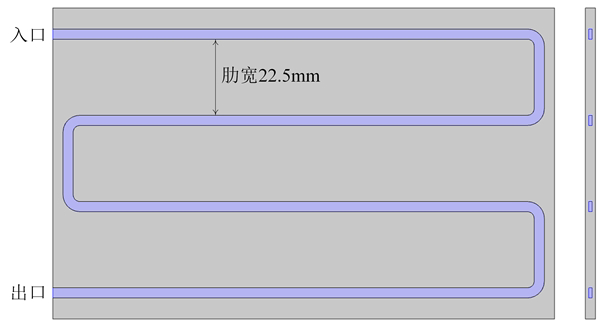

本文针对所研究的锂电池设计了一种具有蛇形流道的微通道液冷板。采用密度小且具有良好导热性能和机械加工特性的铝作为液冷板材料。液冷板整体的长度、宽度尺寸与锂电池相同,分别为148mm 和 92mm,液冷板厚度为 3mm。液冷板结构如图 4 所示,其内部具有宽度为 3mm、深度为1mm 的蛇形流道,流道的进出口在液冷板同侧,横向的流道共有四条,流道之间的肋宽度为22.5mm。

图4 液冷板结构示意图

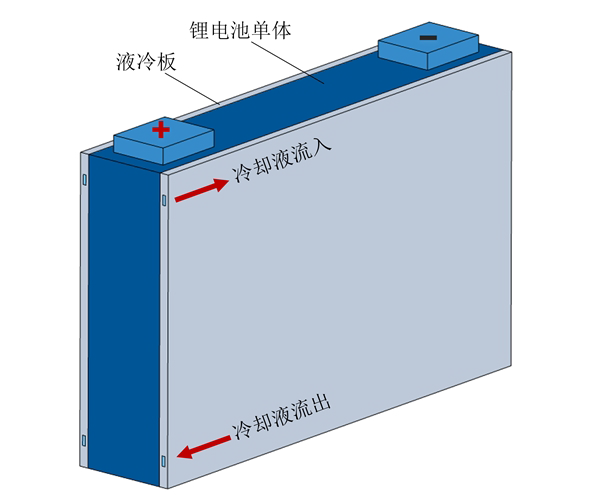

图5 电池散热结构示意图

为简化起见,本文针对锂电池单体研究冷却工况对液冷板散热性能的影响,即两块液冷板夹持一块锂电池单体,其散热结构如图 5 所示。液冷板中的冷却工质为水,当电池放电时,低温工质流过液冷板,带走电池产生的热量并将电池的温度控制在合理的范围内。由第 1 节的实验结果可知锂电池发热时正负极极耳处尤其是正极有更强的热效应,为了让电池得到更合理的散热,按图示位置放置锂电池与液冷板,液冷板进口靠近锂电池上方正极极耳位置,低温的冷却液首先流过正负极下方,保证电池的高温区域优先得到冷却。针对 2C 放电时进行散热研究。为研究冷却液流量对散热性能的影响,冷却液入口温度固定在 25℃,对于一个液冷板其流量分别取 30mL/min ,45mL/min ,60mL/min , 75mL/min,90mL/min;为研究冷却液温度对散热性能的影响,冷却液流量选择 60mL/min,冷却液入口温度分别取 15℃,20℃,25℃,30℃,35℃。

3 电池散热数值模拟研究

3.1 建立数值模型

本文利用 COMSOL 软件创建几何模型、设置模拟参数、划分网格并完成数值计算。

3.1.1 几何模型与模拟参数

由于结构的对称性,为简化起见创建几何模型的一半即可。按照图 4 与图 5 以及给出的尺寸建立电池散热结构的几何模型。

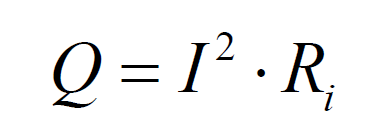

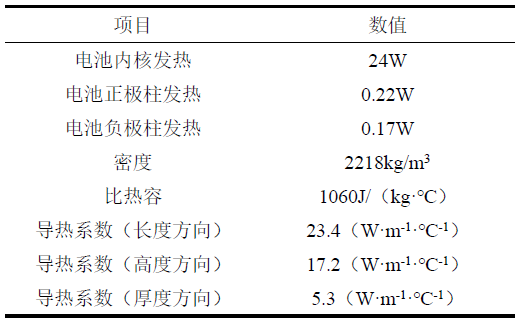

李腾等人指出,在进行锂电池热管理模拟研究中,锂电池的热模型可以采用宏观均一化模型,即将锂电池等效成具有恒定发热功率的均质体。电池在高倍率放电时产生的热量主要来自于焦耳热,因此电池作为热源其内核和正负极极耳发热量Q 可以按照如下公式计算:

式中,I 为放电电流,A;Ri 分别为电池内核内阻、正/负极极耳电阻,Ω。电池正/负极极耳材料分别为铝/铜,据此计算极耳电阻。电池发热量和电池热物性参数如表 2 所示。

表2 电池模拟参数

3.1.2 条件设置与网格划分

模型初始温度设置为 25℃;为排除干扰模型表面设置为绝热边界以保证电池热量全部由冷却液带走;流道入口边界条件设置为充分发展的流动,出口设置压力边界条件,表压为 0Pa;所有流动边界设置为无滑移壁条件。在最大冷却液流量90mL/min 下,计算雷诺数 Re 可知冷却液在流道内为层流流动,因此在计算中采用层流模型。求解流动和传热问题时由 COMSOL 软件自动耦合计算,求解计算的相对误差精度设为 1×10-6。

模型的网格划分为自由四面体网格。求解流动问题一般要求较高的网格精度,因此在流体域网格更加精细,最大单元尺寸在 0.3mm 以下,固体域网格最大单元尺寸在 1.5mm 以下。网格的最小单元质量和平均单元质量分别为 0.1833 和 0.6598,网格总数量为 1435784 个,网格的质量和数量足以保证计算精度。

首先模拟电池 2C 放电时的温度,验证电池模型的准确性,模拟中电池 T1-T5 测点温度与实验中对应测点温度十分接近,差值在 5%以内,因此可以认为本文建立的电池热模型准确可信。

3.2 模拟结果分析

电池运行时的最大温度和温度均匀性是热管理中的两项重要指标,而最大温差可以反映出电池温度分布均匀性,因此下文将从电池的最大温度与最大温差两方面分析液冷板的散热性能。

3.2.1 冷却液流量对散热的影响

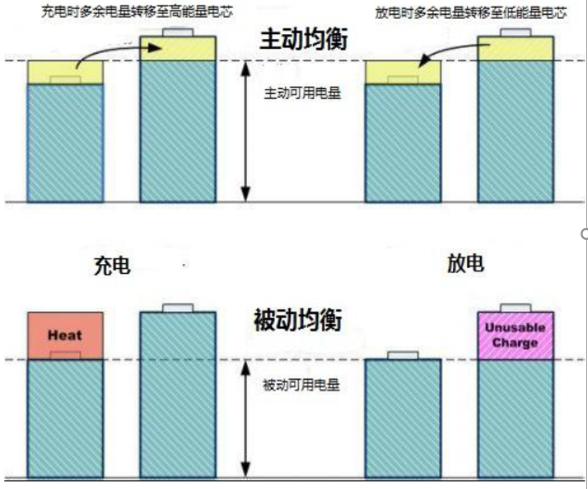

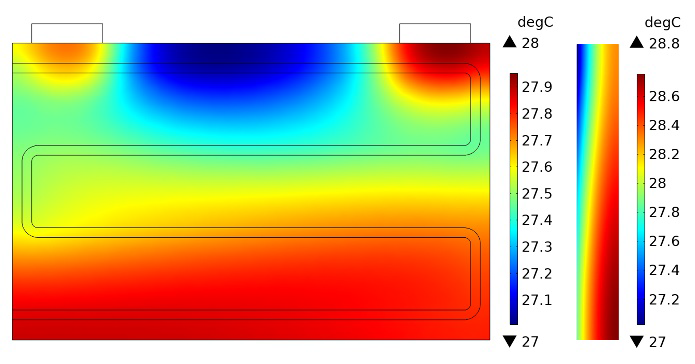

图6 电池表面及中间截面温度

首先以冷却液流量 90mL/min 为例分析电池表面以及厚度方向中间截面的温度分布。如图 6 所示,对于电池表面的温度分布,当冷却液从入口流入时,靠近入口的电池正极区域首先得到冷却,且入口处冷却液温度最低,散热效果最好,所以尽管锂电池正极的热效应最强,但是由于得到良好散热,正极附近的温度反而是较低的。正负极之间的区域处在流道的上游,上游的流体温度偏低且该处电池的热效应远不如正负极区域强烈,因此此处的温度是整个电池表面最低的。流体在蛇形流道内流动,当流体流动至负极区域时已经被加热温度升高,而负极处热效应较强,因此负极区域的温度最高。随着流程的继续增加,冷却液吸收的热量越来越多,冷却液温度逐渐升高,冷却效果越来越差,因此电池的下部和靠近出口的区域温度逐渐升高。对于电池厚度方向中间截面的温度分布,越靠近表面电池温度越低,电池内部的温度最高。从高度方向看电池上部温度低、底部温度高,这也符合前文所述随着流程增加散热效果变差的规律。

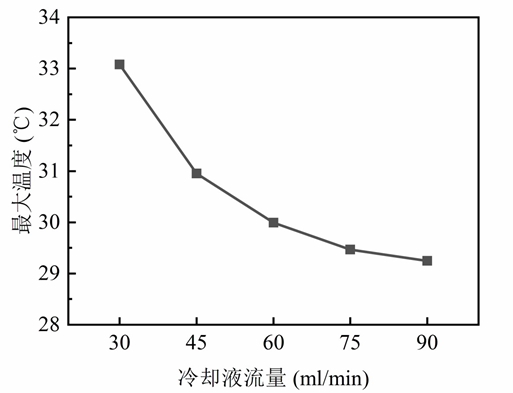

图7 不同流量下电池最大温度

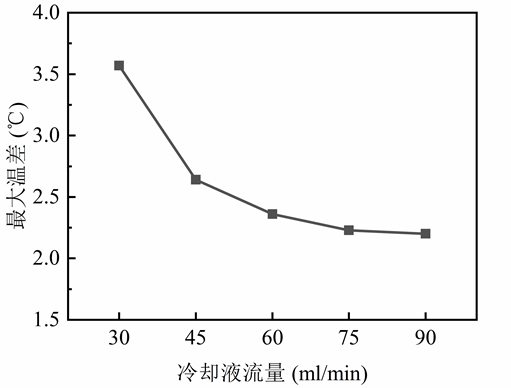

图8 不同流量下电池最大温差

图 7 和图 8 更加直观的展现了冷却液流量与电池最大温度和最大温差之间的关系。很明显冷却液流量对散热性能的影响巨大,如图7 所示当流量为 30mL/min 时,电池最大温度为 33.1℃,在整个放电过程中电池温度升高了 8.1℃,而无散热时电池最大温度为 55.5℃,即便是在较小的流量下液冷板依然能够将电池最大温度降低 22.4℃并控制在40℃以内。随着流量增加,电池最大温度逐渐减小,最大冷却液流量 90mL/min 之下,电池的最大温度仅为 29.3℃。观察图7 中折线的变化趋势,发现随着流量增加,最大温度降低时的变化率逐渐变小,这是容易预见的,因为电池初始温度和冷却液进口温度均为 25℃,流量增大电池的温度并不能一直降低而是将逐渐趋近于 25℃。当冷却液流量为90mL/min 时电池的冷却效果已经足够好,此时即使再增大流量只会增加泵功损耗而无益于提升散热性能。如图 8 所示,当流量为 30mL/min 时,电池最大温差为 3.6℃,与无散热时电池表面最大温差 5.5℃相比,即便是在低流量下也可以将电池温差控制在最大允许温差 5℃内。随着流量增大电池温差也逐渐减小,电池的温度一致性变好。但是当流量继续增大时电池温差降低的幅度变小,温差趋于稳定,当流量为 90mL/min 时,温差为 2.2℃,温差已经足够小,此时再继续增加流量对于提高电池的温度一致性已经没有明显的效果。而当流量从30mL/min 增加至 90mL/min 时,流道内压降由1.9kPa 增加至 6.8kPa,增加流量虽然可以提升电池冷却性能但是也会增加泵功耗,以上分析可见,对于电池热管理系统选择合适的工质流量十分重要。

3.2.2 冷却液入口温度对散热的影响

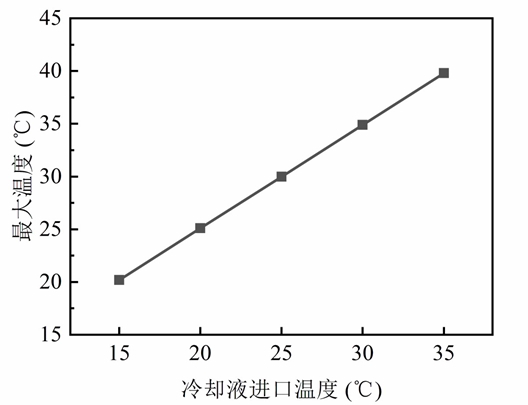

图9 不同冷却液温度下电池最大温度

如图 9 所示,当冷却液入口温度从 35℃降低至 15℃,电池的最大温度也随之降低,依次为 39.8℃,34.9℃,30.0℃,25.1℃,20.2℃,而无散热措施时该值为 55.5℃。可见,即便是冷却液温度较高(35℃)时,液冷板也可将电池温度冷却并控制在40℃以内,但是当冷却液温度在 20℃及以下时,电池的运行温度反而低于最佳运行温度的下限 25 ℃,电池运行温度过低导致其电化学性能变差,因此选择合适的冷却液温度同样重要。此外,冷却液温度每降低 5℃时,电池最大温度约降低 4.9℃,图中的折线为直线,即冷却液温度与电池最大温度之间呈现出一次函数的变化关系。

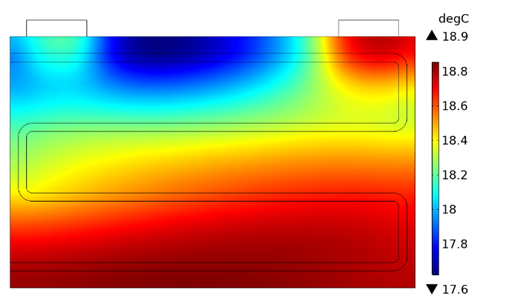

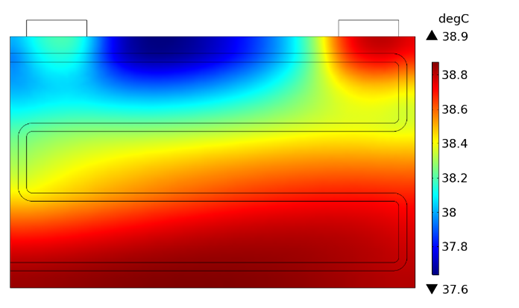

当冷却液温度从 35℃降低至 15℃时,电池的最大温差保持在 2.4℃不变,冷却液温度对温差没有明显的影响,温差保持在一个较小的水平,远小于最大允许温差 5℃。当冷却液温度减小时,由于流量是固定的,因此电池的温度整体下降而温度分布特性不变,即电池的最大温差保持不变。从图 10电池在最大和最小入口温度下的温度分布云图中可以更加直观的看出,当冷却液温度降低时电池温度也随之降低,但是冷却液温度与电池的温度分布之间并不存在相关性,不会影响电池温度均匀性,即冷却液温度降低时电池的温差保持不变。

(a)15℃

(b)35℃

图10 15℃、35℃冷却液温度下电池表面温度

4 结论

(1)随着放电倍率增加电池热效应迅速增强,电池的表面温度迅速升高、表面温度分布均匀性变差,2C 放电时电池最大温度和最大温差分别为55.5℃、5.5℃,已经超出锂电池最佳运行温度范围上限 40℃、最大允许温差 5℃。电池表面呈现出距正负极越近、温度越高的温度分布特点。

(2)具有蛇形流道的微通道液冷板散热性能优良,即便是在冷却液流量较小、温度较高的不利工况下,依然可以将电池的温度和温差控制在适宜的范围内。随着冷却液流量的增加,电池的最大温度降低,电池表面温度分布更加均匀,散热性能变好,但是最大温度与最大温差下降的变化率越来越小。且增加流量会导致流体压降增大,因此选择合适的流量对于电池热管理系统十分重要。

(3)冷却液温度影响电池整体的温度高低,但是不会影响电池的温度分布均匀性。冷却液进口温度降低时,电池最大温度等比例下降,而最大温差保持不变,电池的表面最大温差主要由冷却液流量决定。

来源:网络,侵删

本文标题:锂离子电池热特性及液冷散热研究

本文链接:https://www.blueocean-china.net/faq1/567.html [版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。