储能电池集装箱散热方式以及分类

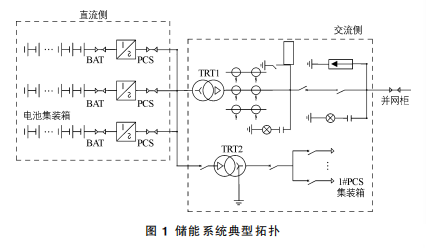

储能电池集装箱散热方式主要有空气冷却、液体冷却、相变材料冷却、热管冷却几种方式。风冷散热技术是从空调延伸而来,而液冷技术则是从电动汽车借鉴而来。风冷具备方案成熟、结构简单、容易维护、成本低等优点,但通常用于产热率较低的场合,如通信基站、小型地面电站等功率密度较小的区域。液冷系统系统具有换热系数高、比热容大、冷却效果好的特点,且在不同环境下持续性较好,结构紧凑、占地面积小。未来随着充放电倍率的提升、中高功率储能产品的普及,液冷的占比也将逐渐提升。

1. 空气冷却

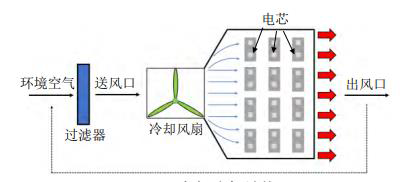

空气冷却是以气体为传热截至的一种热管理技术,简称空冷。空气冷却原理在于,将低温介质送入系统内部,介质流过电池表面,利用热传导和热对流两种方式带走电池产生的热量。

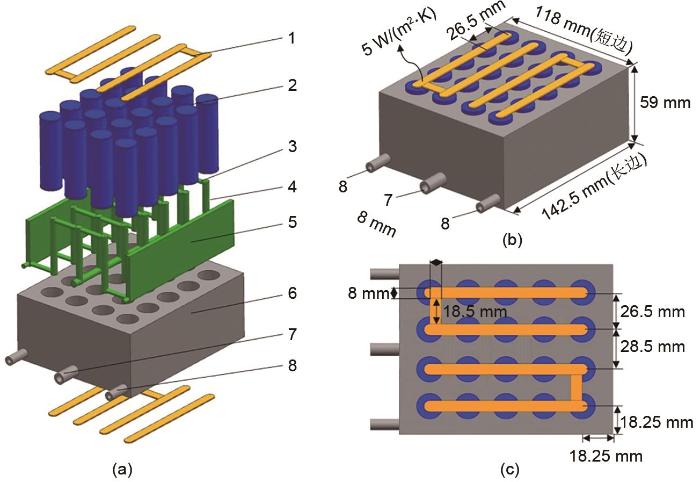

图 1:空气冷却结构示意图

一般,根据是否存在外界设备主动提供能量,可以将热管理系统分为主动式、被动式。对风冷而言,可以分为自然冷却(被动式)、强制冷却(主动式)两种。

1)自然冷却,是指利用自然风压、空气温差、空气密度等,对电池进行散热处理。

2)强制冷却,是通过机械手段(风机等)对电池进行冷却降温处理,通常以通风的方式实现冷却。目前国内储能热管理系统普遍采用强制冷却的方式。

虽然两种冷却方式涉及的冷却结构都较为简单、便于安装、制造成本较低,但对于电容量较大的储能系统,其散热性能并不能满足,且进出口的电池组间温差偏大,散热不均匀。

2. 液体冷却

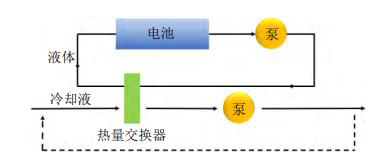

液体冷却是以液体为介质进行从传热的热管理技术,简称液冷。根据北极星电力储能网,防冻液的密度一般为空气的 1000 倍,比热容是空气的 4 倍,因此作为热量载体,液冷具备更大载热量、流阻低、换热效率高,因此在环境温度变化大的场合得到广泛应用。

此外,液冷系统由于密度高,而且可以和电池包高度集成,因此体积也相对较小,现场安装方便,无需担心灰尘、水汽凝结等问题。在热失控前兆的情况下,液冷方案可依靠大流量的载冷介质强制电池包散热,并实现电池模块间的热量重新分配,快速抑制热失控持续恶化。

由于液体具有较高的热容量和换热系数,可以将低温液体与高温电池进行热量交换,从而达到降温目的。液体冷却速度快,对降低最高温度、提升电池组温度场一致性的效果显著,同时,热管理系统的体积也相对较小。

此外,液冷系统的形式也较为灵活,可将电池单体或模块沉浸在液体中,也可在电池模块间设置冷却通道,或在电池底部采用冷却板。电池与液体直接接触时,液体一般必须保证绝缘(如矿物油)以避免短路。另外,液冷系统对气密性、机械强度、以及寿命的要求也较高。

图 2:液体冷却结构示意图

根据发热元件与液体介质的不同接触方式,液冷又可以分为直接液冷、间接液冷。

直接液冷,又称为浸没式液冷,即设备直接浸泡在液体中进行冷却,但目前尚未得到大规模使用,其难点在于冷却液的稳定性、系统的密封性、系统内部的压力控制等。浸没式液冷的工质一般包括矿物油、氟化液两类。

1)矿物油沸点高、不易挥发、密度要求低,但其粘度较大,设备从冷却池取出后回附着大量工质,处理难度大;

2)电子氟化液粘度低、易挥发,设备取出后无工质附着问题,便于插拔线缆、更换板卡等。

不过由于电子氟化液沸点低、挥发性强,若设备密封性不足则会导致工质逃逸,冷却效率降低,此外,氟化液价格高昂,定期补液也会增加维护费用,冷却剂泄露也会对环境造成影响。

除此之外,使用低沸点工质作为冷却液时,还需要考虑设备内部气压问题,若工质沸腾会导致系统内部压强持续增加,而工质的冷凝环节出现故障,沸腾的气体将不能及时重新野花,导致“爆缸”等事故。

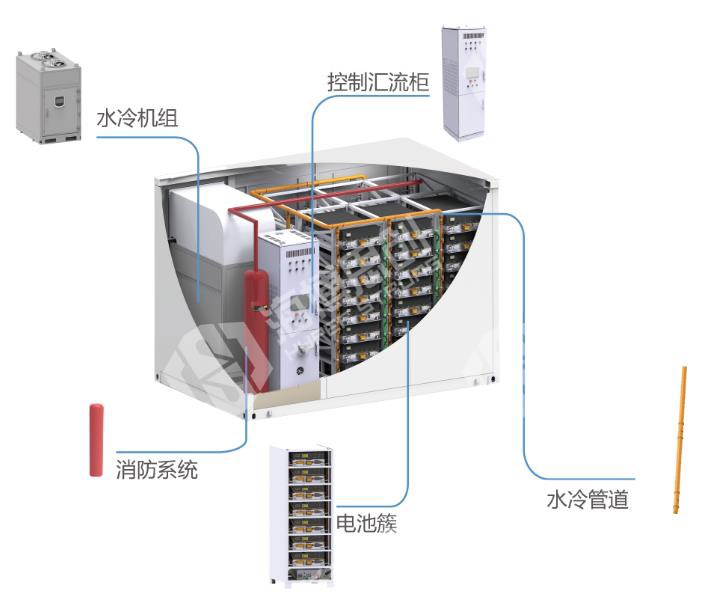

间接液冷,就是常见的冷板或冷头+冷排的设计。元器件产生的热量通过连续流动着液体的冷板带走,流经冷排时热量散逸,温度降低,降温后的流体再返回冷板,继续吸热,循环往复。

由于间接液冷不需要发热器件与液体接触,因此对发热期间本身的改造和适配要求较小,目前冷板式液冷的成熟度相对较高,水冷散热是目前最常用的间接液冷技术。冷板式液冷系统,通常由换热液冷板、分液单元、热交换单元、循环管路、冷却液组成,其中,换热冷板是由铜、铝等高导热金属构成的封闭腔体。

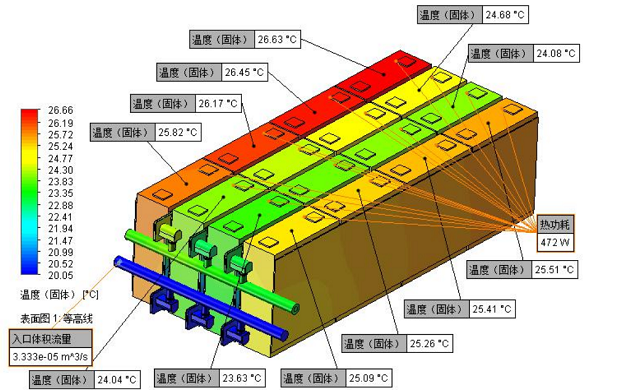

图 3:液冷储能系统示意图(间接液冷)

按照管路的连接方式不同,间接液冷又可以进一步分为串联式、并联式冷却。

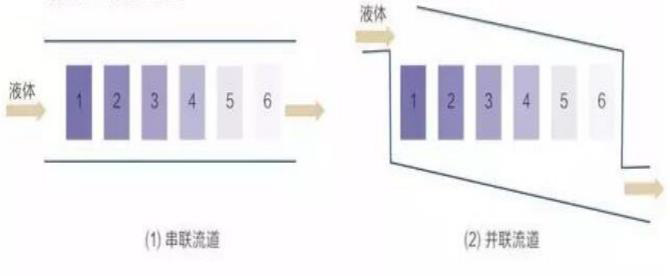

图 4:串联、并联式液冷电池通道

在串联式冷却中,冷却液体先进入一个冷板腔体,散热后再进入下一个腔体,管路连接简单,但不同部分的元器件会存在温差。并联式冷却中,冷却液在进入不同前提前会进行分流,然后再分别进入腔体内,散热更高效,但管路系统复杂。

实际上,任何传热介质都涉及道串联和并联冷却的问题。以汽车动力电池为例,根据《串/并联式冷却流道设计对动力电池热均衡性效果对比分析》,液冷的冷却效果要优于风冷,而相同介质冷却方式下,并联的冷却效果要优于串联。

3. 相变材料冷却

相,是指物理、化学性质完全一致,并且与周围其他物质具有明显边界的物质存在状态,包括气相、液相、固相三种。相变,即物质从一种相到另外一种相的变迁,变化过程中温度几乎不变,但有明显的吸热、放热现象,整个过程中吸收和放出热量的综合叫做相变潜热。

自然界中存在很多种相变过程中,温度变化较小,但吸放热量大的材料,这种材料如果自身具备良好的导热性能,则可以再很多热管理场合应用,通常被成为相变材料 (PCM,Phase Change Material)。

相变材料用于热管理,一般需要满足几个条件:

1)材料热密度高,潜热量大;

2)导热率高,吸放热速度快;

3)稳定性好,不易分解或与周边材料发生副反应,使用周期长,不会对系统造成不良影响;

4)价格低廉。

图 5:相变材料冷却示意图

相变材料冷却,就是利用本身的相态转换达到电池散热目的。对电池而言,散热效果最大的影响因素就是相变材料本身,材料的比热容越大、传热系数越高,其冷却效果越好,反之,效果越差。一般,相变材料的两个指标,相变潜热、相变温度,基本决定了一种材料所能试用的环境类型。相变潜热越大,材料保持环境温度恒定的能力越强。

4. 热管冷却

热管冷却,利用冷却介质物态变化时的系统吸放热量实现冷却。介质在热管吸收端的蒸发带走热量,并在放热端通过冷凝将热量释放到外界中,从而实现冷却电池的目的。

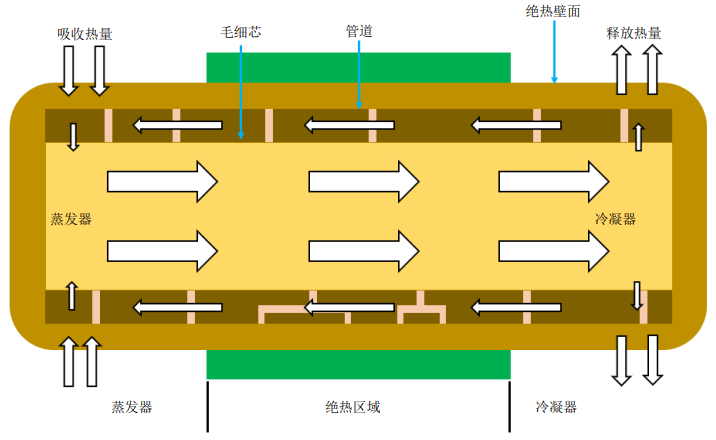

图 6:热管冷却结构示意图

热管一般由管壳、吸液芯、端盖组成。热管内部一般被抽成负压状态,然后充入适当液体(即工质),液体通常要具有沸点低、易挥发的特点。管壁上装有吸液芯,由毛细多孔材料构成,热管一端为蒸发端(简称热端),另一端为冷凝端(简称冷端)。当热管一端受热时,毛细管中的液体迅速蒸发,蒸气在微小的压力差下流向另一端,并释放出热量,凝结成液体,并沿多孔材料,在毛吸的作用下流回蒸发端,反复循环,实现热量由热管的一端传至另一端,这种循环一般在管内是快速进行的,热量可以被不断地传导。虽然热管内也曾存在液体,但分量极小,且其循环也不必使用泵,而是借助重力或毛细力实现回流,因此不属于液冷的范畴。

热管管壳大多为金属无缝钢管,根据不同需要一般可采用铜、铝、碳钢、不锈钢、合金钢等。端盖具有多种结构形式,外圆尺寸可稍小于管壳,配合后管壳突出部分可作为氩弧焊的熔焊部分,旋压封头式国内外常采用的一种端盖形式。吸液芯是热管重要组成部分,其结构形式直接影响热管和热管换热器的性能,优良的管芯应具有足够大的毛细抽吸压力、较高的渗透率、良好的热传导特性等,管芯的构造形式大致可以分为紧贴关闭的单层及多层网芯、烧结粉末管芯、轴向槽道式管芯、组合管芯等。

本文标题:储能电池集装箱散热方式以及分类

本文链接:https://www.blueocean-china.net/faq1/310.html [版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。