数据中心冷板式液冷散热的优势?

什么是冷板式液冷?

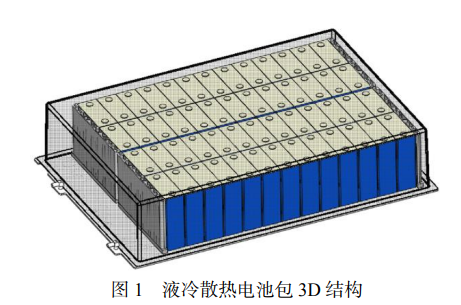

冷板式液冷技术是通过冷板(通常是铜、铝等高导热金属构成的封闭腔体)将发热元器件的热量间接传递给封闭在循环管路中的冷却液体,通过冷却液体将热量带走的一种实现方式。

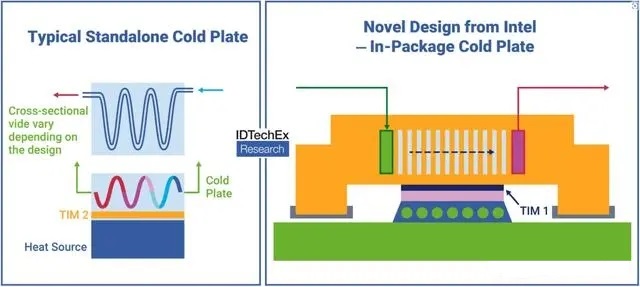

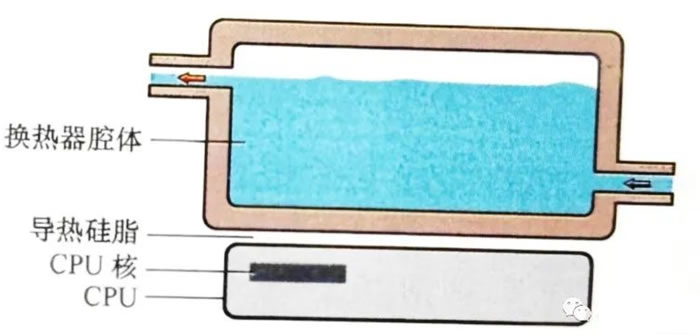

冷板式液冷的技术原理即利用工作流体作为中间热量传输的媒介,将热量由热区传递到远端后再进行冷却。在该技术中,工作液体与被冷却对象分离,工作液体不与电子器件直接接触,而是通过液冷板等高效热传导部件将被冷却对象的热量传递到冷却液中,因此冷板式液冷技术又称为间接液冷技术。冷板式液冷技术原理如图所示。

图1 冷板式液冷技术原理

比热容(Specific Heat Capacity,SHC)符号为 c,简称比热,也称比热容量,是热力学中常用的一个物理量。它指在没有相变化和化学变化时,单位质量的某种物质升高或下降单位温度所吸收或放出的热量,其国际单位制中的单位是[J/(kgK )],即1kg 的物质的温度上升 1K(℃)所需的能量。一个物体的比热容越大,物体的吸热或散热能力越强。

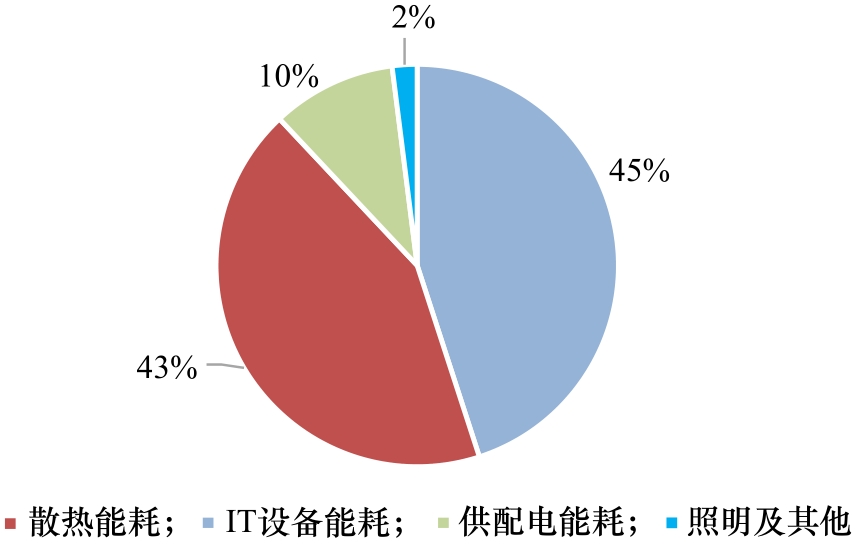

冷板式液冷技术用冷却液替代空气成为换热介质,将冷却液直接导向发热芯片模块,通过间接接触换热,将发热芯片产热导出,降低芯片模块的温度,提高其计算性能。由于液体比空气的比热大,单位温度变化所需吸收/放出的热量远远大于空气。以水为例,其每单位体积所传输的热量即散热效率较空气高 3500 倍,可有效解决日渐升高的高密度服务器的散热

问题;由液冷代替风冷,去除了风机的应用,降低了整个冷却系统的设备运行能耗,并可有效降低噪声,为实现“0 噪音机房”提供了可能。

与直接将主板和芯片模块跟冷却液接触的直接式液冷技术(浸没)相比,冷板式液冷技术具有以下优势。

第一,冷板式液冷技术的冷却液在冷板管路中流动,并不与主板和芯片模块直接接触,其材料兼容性更好。在冷却液的选择上,可以只考虑冷却液与循环管路和冷板之间的兼容性。

第二,冷板式液冷技术可以通过保留现有服务器主板的原始形态改装实现,这种方式拆卸简单、安装方便且技术成熟度高,产业化和规模化生产更可行。

但是,相比直接式液冷技术,冷板式液冷技术的冷却液和发热芯片的间接接触,增加了传热过程的热阻,使其换热效果弱于直接式冷却。

目前,大多数的冷板式液冷系统在数据中心还无法完全独立运行。也就是说,除了大部分关键发热器件的热量采用微通道冷板液冷散热外,仍然有一部分元器件采用传统的风冷辅助散热,“液冷占比”就是一个重要的衡量指标。

简单来说,“液冷占比”就是将所有液冷覆盖的发热部件由液冷带走的热功率除以所有发热部件的总功耗。如果液冷占比越少,风冷占比越多,也就意味着冷却效率越低。所以,尽可能地提升液冷对热负荷的散热占比,是所有液冷探索和研究的目标。

这就好比一辆混合动力汽车,即便采用了氢能、太阳能等清洁能源,但如果这些清洁能源仅能保证很短的续航里程,耗尽后剩下的大量里程还是需要传统的不可再生能源驱动,那么这样的尝试所具有的先进性和实用性就是有限的。

为了实现从“使用了液冷进行散热”到“完全用液冷进行散热”,极致液冷占比的终极目标便是“无风扇设计”。而对于工程师而言,首先面临的挑战就是如何使冷板和管道覆盖大部分的重点发热部件。

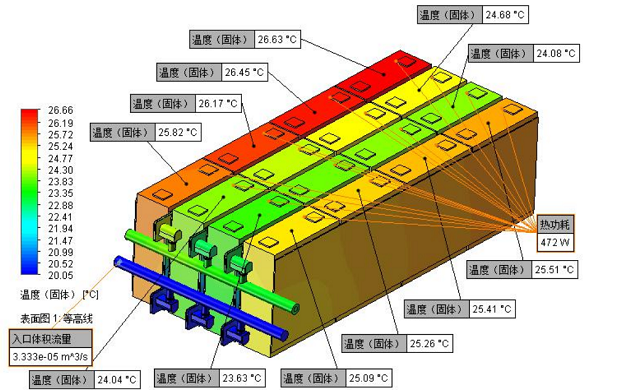

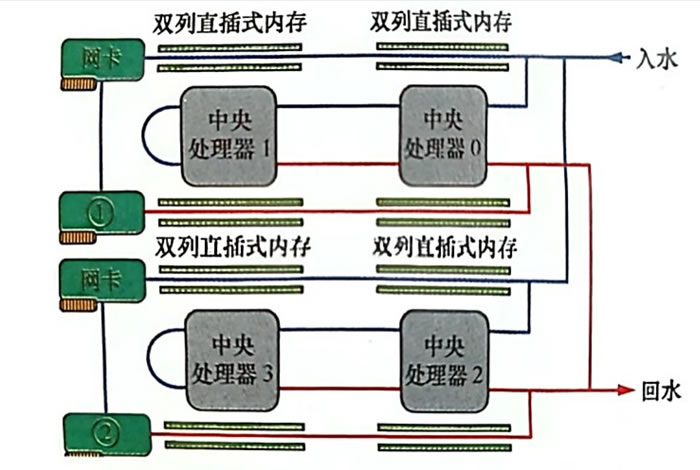

从只覆盖发热量大的 CPU、GPU 组件到将绝大多数组件纳入回水通路,需要将各个部件重新优化布局,设计合适且简单的串并联管路,保证后端组件的冷却品质不会下降,同时还要考虑对泵系统进行冗余设计,每个环节都是考验。高液冷占比冷板式液冷系统架构如图2 所示。

图2 高液冷占比冷板式液冷系统架构

对热端部件进行大量覆盖后,提高冷板与发热部件之间的传热效率,也是瓶颈所在。增强换热一般有两个手段:一是增加温差;二是减小热阻。但增加温差,也就意味着降低回水温度,对能效会有负面的影响。所以为了榨干液冷有限的能力,只能选择第二种方式。

液冷系统的冷板采用了微通道技术,从工艺层面提高了制造精度。这种微通道结构具有良好的流阻性能,内部传热面积也大幅提高,最终能够实现泵在较低功率下实现较高传热效率的目标。

本文标题:数据中心冷板式液冷散热的优势?

本文链接:https://www.blueocean-china.net/faq1/129.html [版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。